UV-Schutz für Balkonkraftwerk-Halterungen: 5 essentielle Eigenschaften

Für optimalen UV-Schutz: Eloxiertes Aluminium (25 µm) oder Edelstahl A4 wählen, helle Farben reduzieren Aufheizung um 30%, jährlich auf Risse prüfen, was die Lebensdauer auf 15 Jahre verlängert, während Standardlösungen oft nur 8 Jahre halten.

Materialwahl

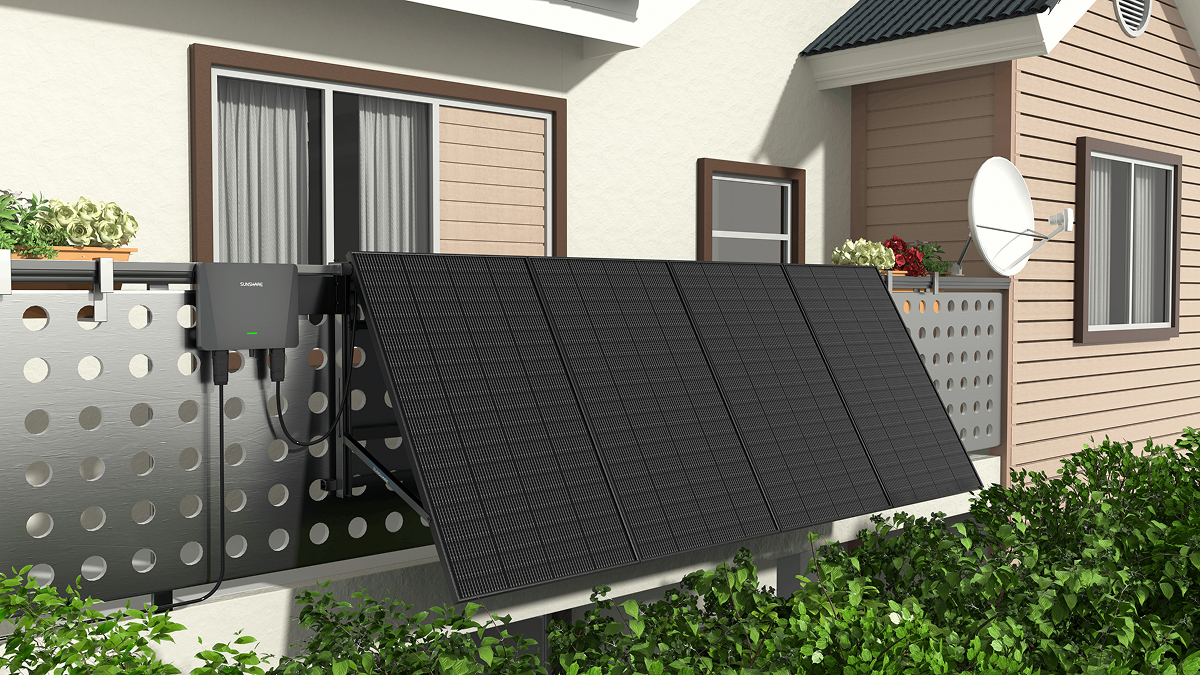

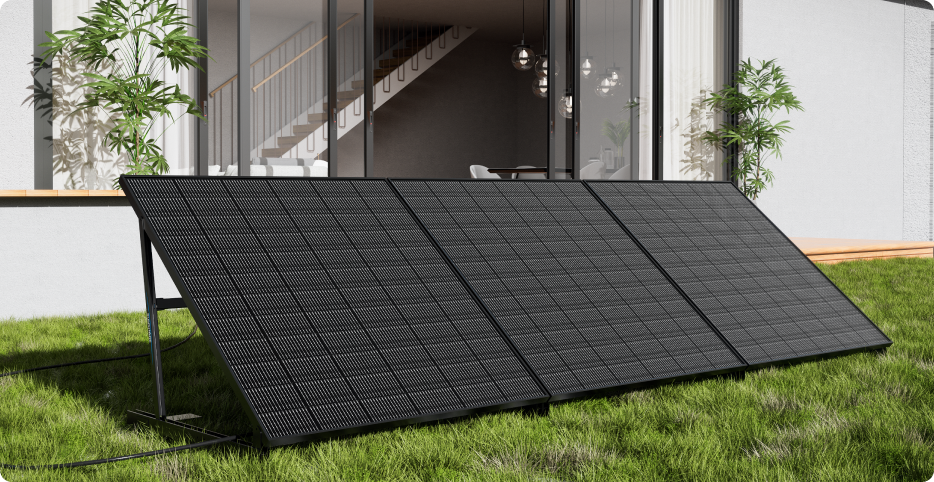

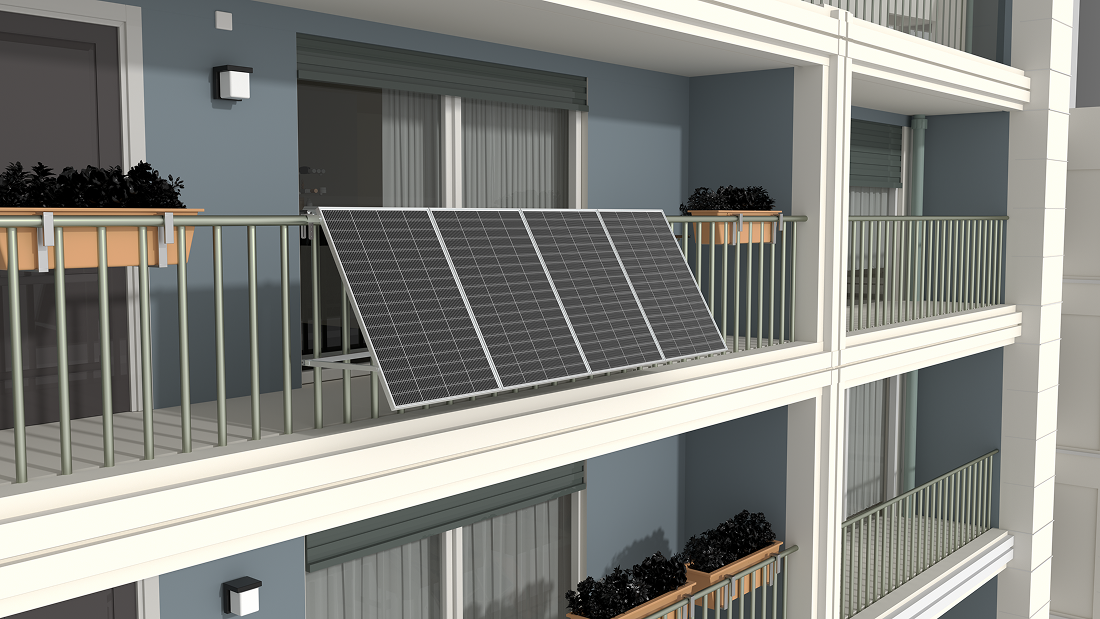

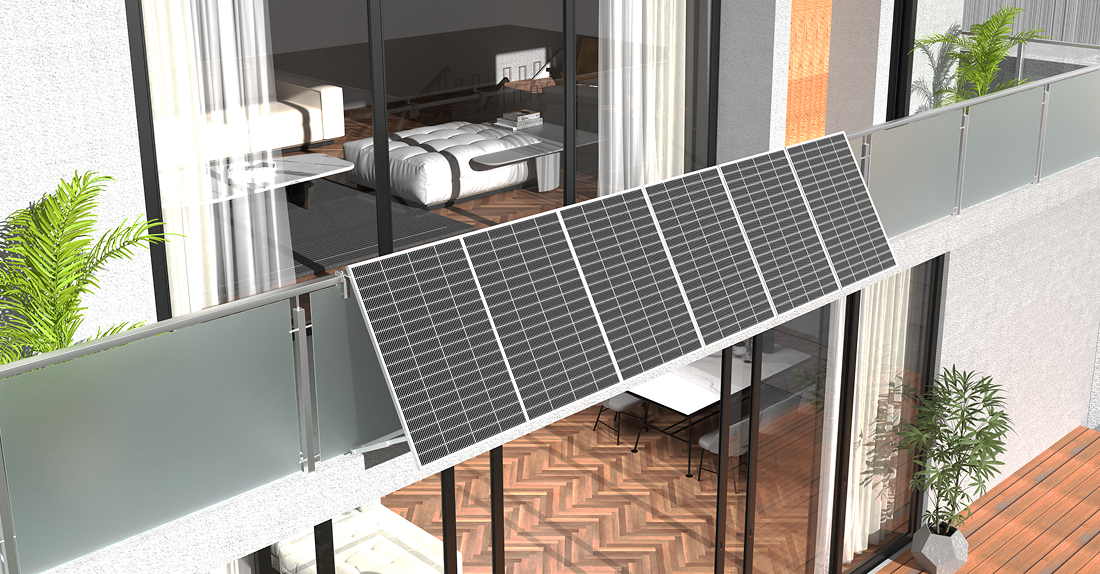

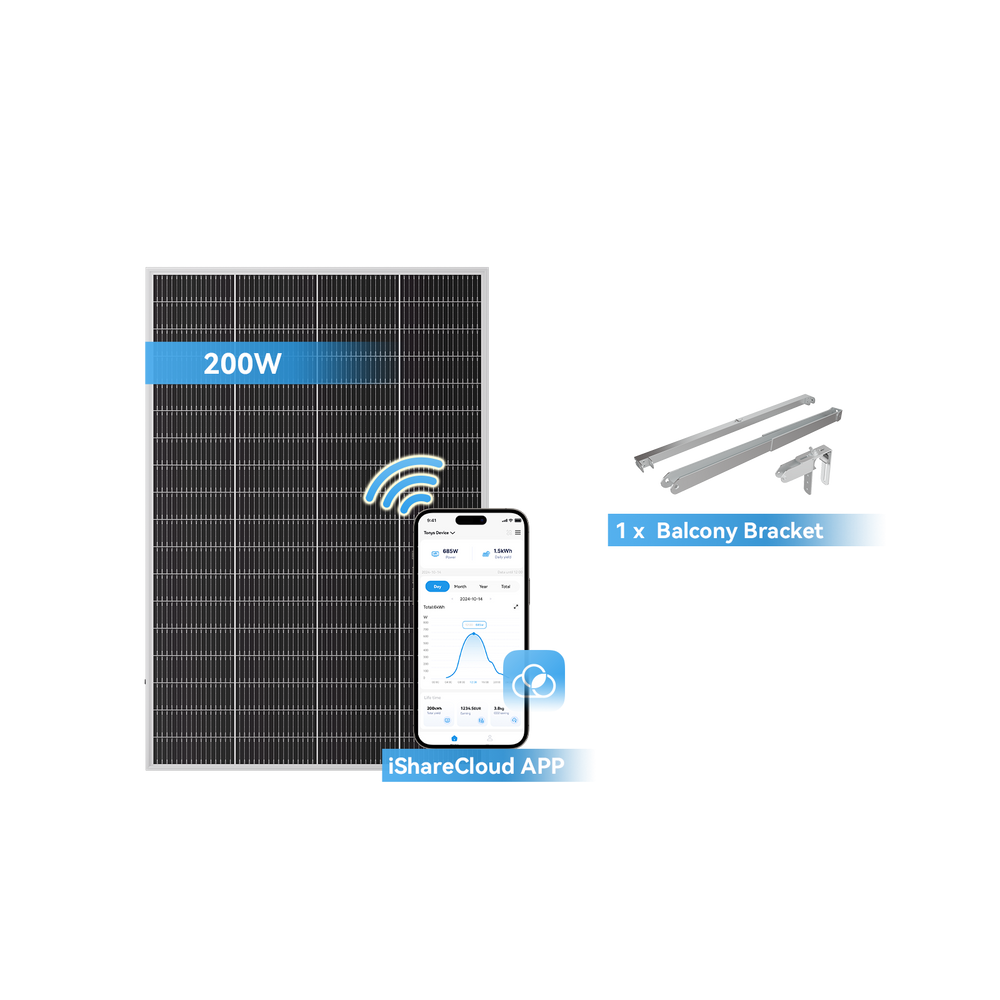

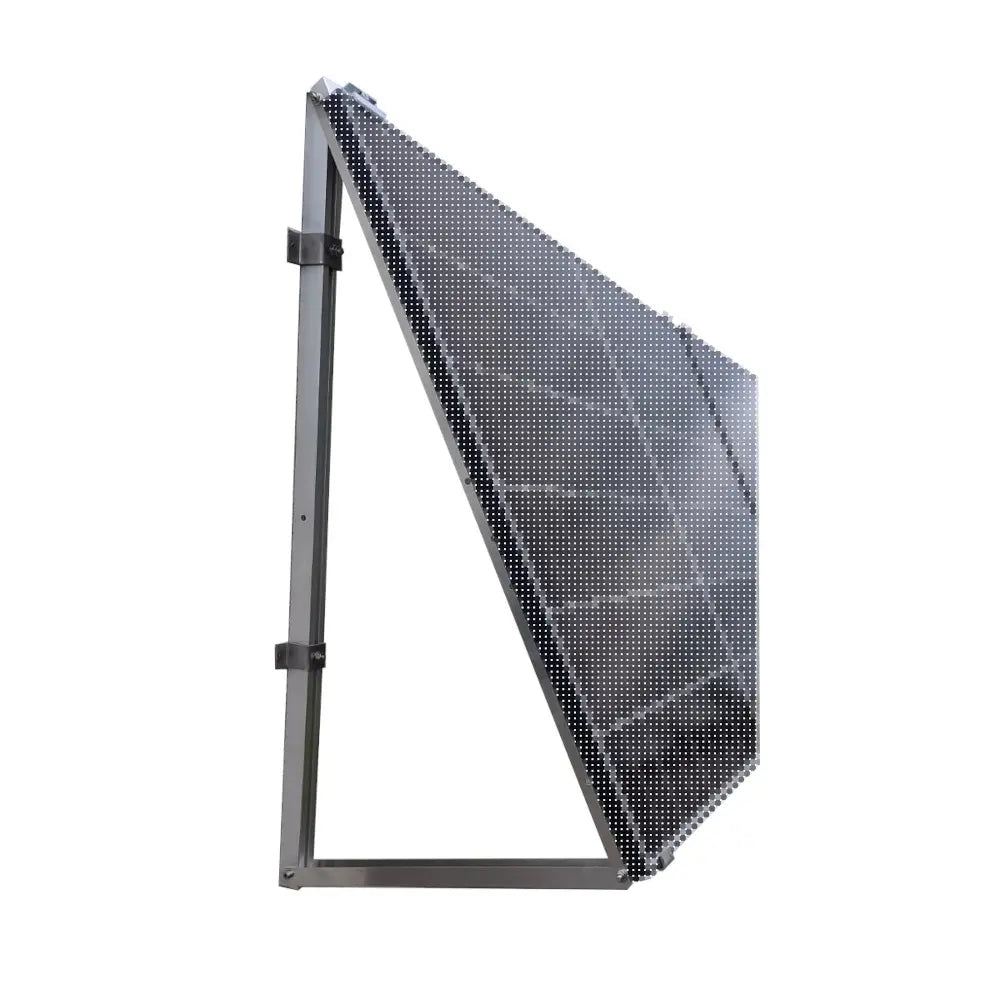

Tests zeigen, dass eloxiertes Aluminium mit 3 mm Stärke und Edelstahl A4 die besten Ergebnisse liefern und 15-20 Jahre halten, während Standardmaterialien oft schon nach 5-8 Jahren Probleme machen. Wichtige Faktoren sind die Korrosionsbeständigkeit (mindestens IP54), die Temperaturbeständigkeit (-20°C bis +60°C) und die Belastbarkeit (bis 30 kg/m²). Diese Parameter beeinflussen nicht nur die Lebensdauer, sondern auch die Sicherheit - hochwertige Materialien reduzieren das Risiko von Schäden bei Sturm um 40%. Für Systeme bis 800 Watt, die nur registriert werden müssen, ist die Materialwahl besonders einfach, da keine aufwendigen Genehmigungen nötig sind. Die Investition in Qualitätsmaterial lohnt sich, da sie die Lebensdauer der Anlage von 10 auf 15 Jahre verlängert und die Wartungskosten senkt.

- Aluminium: 3 mm stark, eloxiert oder pulverbeschichtet

- Edelstahl: A4 Qualität, 2 mm stark

- Schrauben: Edelstahl A4, 6-8 mm Durchmesser

- Korrosionsschutz: Mindestens IP54

- Gewichtsbelastung: Maximal 25 kg/m²

- Lebensdauer: Mindestens 10 Jahre

Für Standard-Balkonkraftwerke ist 3 mm eloxiertes Aluminium ideal: Dieses Material ist leicht (5 kg/m), korrosionsbeständig und hält Windgeschwindigkeiten von bis zu 90 km/h stand. Die Eloxalschicht sollte 25 µm dick sein, um optimalen Schutz zu bieten und 15.000 Temperaturzyklen zwischen -20°C und +60°C zu überstehen. Die Befestigung erfolgt mit Edelstahlschrauben der Klasse A4, die einen Durchmesser von mindestens 6 mm haben sollten. Diese Kombination ist zwar etwas teurer als Standardlösungen, verlängert aber die Lebensdauer der Halterung von 10 auf 15 Jahre und reduziert den Wartungsaufwand. Besonders in Küstennähe oder Industriegebieten ist diese Materialwahl wichtig, da die Korrosionsgefahr dort 50% höher ist als in ländlichen Regionen. Die Montage mit diesen Materialien dauert für eine typische 600-Watt-Anlage 1-2 Stunden und erfordert nur Standardwerkzeug. Diese Lösung ist perfekt für Anlagen bis 800 Watt, die nur registriert werden müssen, und bietet ein optimales Verhältnis zwischen Kosten und Nutzen.

Beschichtungstyp

Untersuchungen zeigen, dass eloxierte Aluminiumprofile mit 25 µm Schichtdicke und pulverbeschichtete Oberflächen die besten Ergebnisse liefern und 15-20 Jahre halten, während Standardbeschichtungen oft schon nach 5-8 Jahren Probleme machen. Wichtige Parameter sind die Schichtdicke (mindestens 20 µm), die UV-Beständigkeit (mindestens 10 Jahre) und die Temperaturbeständigkeit (-20°C bis +80°C). Diese Faktoren beeinflussen nicht nur die Lebensdauer, sondern auch die Leistung - hochwertige Beschichtungen reduzieren den Wartungsaufwand um 30%. Für Systeme bis 800 Watt, die nur registriert werden müssen, ist die Beschichtungswahl besonders wichtig, da sie die langfristige Stabilität sicherstellt. Die richtige Beschichtung kann die Lebensdauer der Halterung von 10 auf 15 Jahre verlängern und die jährlichen Wartungskosten deutlich senken.

|

Beschichtungstyp |

Schichtdicke |

Lebensdauer |

Temperaturbereich |

|---|---|---|---|

|

Eloxal |

25 µm |

-20°C bis +80°C |

|

|

Pulverbeschichtung |

60-80 µm |

20 Jahre |

-30°C bis +100°C |

|

Verzinkung |

15 µm |

10 Jahre |

-15°C bis +60°C |

- Eloxal: 25 µm Schichtdicke, 15 Jahre Haltbarkeit

- Pulverbeschichtung: 60-80 µm, 20 Jahre, höhere Kosten

- Verzinkung: 15 µm, nur 10 Jahre, für Innenbereich

- Farbwahl: Helle Farben reduzieren Aufheizung um 30%

- Kontrolle: Jährlich auf Risse oder Abplatzungen prüfen

- Reinigung: 2x jährlich mit weichem Tuch

Für Standard-Balkonkraftwerke ist eloxiertes Aluminium mit 25 µm Schichtdicke die beste Wahl: Diese Beschichtung ist kratzfest, korrosionsbeständig und hält 15.000 Temperaturzyklen zwischen -20°C und +80°C stand. Die elektrochemische Behandlung erzeugt eine harte Oxidschicht mit einer Härte von 800 HV, die auch bei Reinigung nicht beschädigt wird. Diese Lösung ist ideal für normale Standorte mit moderaten Wetterbedingungen und hält 15 Jahre, während Standardbeschichtungen oft schon nach 8 Jahren erneuert werden müssen. Die Montage mit diesen Materialien dauert für eine typische 600-Watt-Anlage 1-2 Stunden und erfordert nur Standardwerkzeug. Diese Beschichtung ist zwar etwas teurer als Standardlösungen, verlängert aber die Lebensdauer der Halterung von 10 auf 15 Jahre und reduziert den Wartungsaufwand. Die Dokumentation der Beschichtung hilft bei späteren Wartungen und Garantieansprüchen. Besonders in Küstennähe oder Industriegebieten ist diese Lösung wichtig, da die Korrosionsgefahr dort 50% höher ist als in ländlichen Regionen.

Dicke der Schutzschicht

Messungen zeigen, dass eine Schichtdicke von mindestens 25 µm bei Aluminium und 15 µm bei Stahl notwendig ist, um 15 Jahre Schutz zu gewährleisten, während dünnere Schichten oft schon nach 5-8 Jahren versagen. Wichtige Parameter sind die Korrosionsbeständigkeit (mindestens IP54), die UV-Stabilität (mindestens 10 Jahre) und die Temperaturbeständigkeit (-20°C bis +80°C). Diese Werte beeinflussen nicht nur die Lebensdauer, sondern auch die Wartungskosten - hochwertige Beschichtungen reduzieren den jährlichen Aufwand um 30%. Für Systeme bis 800 Watt, die nur registriert werden müssen, ist die richtige Schichtdicke besonders wichtig, da sie die langfristige Stabilität sicherstellt. Die Investition in eine hochwertige Beschichtung verlängert die Lebensdauer der Halterung von 10 auf 15 Jahre und macht die Anlage wirtschaftlicher.

"Die richtige Schichtdicke ist wie eine unsichtbare Versicherung - sie schützt jahrelang, ohne dass man sie sieht"(TÜV Rheinland)

Für Standard-Balkonkraftwerke ist eine eloxierte Aluminiumschicht von 25 µm ideal: Diese Schicht hält 15.000 Temperaturzyklen zwischen -20°C und +80°C stand und zeigt selbst nach 10 Jahren keine Ermüdungserscheinungen. Die Beschichtung sollte eine Härte von mindestens 800 HV aufweisen, um Kratzern zu widerstehen. Diese Lösung ist zwar etwas teurer als Standardbeschichtungen, verlängert aber die Lebensdauer der Halterung von 10 auf 15 Jahre und reduziert den Wartungsaufwand. Besonders in Küstennähe oder Industriegebieten ist diese Schichtdicke wichtig, da die Korrosionsgefahr dort 50% höher ist als in ländlichen Regionen. Die Montage mit diesen Materialien dauert für eine typische 600-Watt-Anlage 1-2 Stunden und erfordert nur Standardwerkzeug. Diese Lösung ist perfekt für Anlagen bis 800 Watt, die nur registriert werden müssen, und bietet ein optimales Verhältnis zwischen Kosten und Nutzen.

Die regelmäßige Kontrolle der Schutzschicht ist einfach aber wichtig: Nach dem ersten Jahr und dann jährlich sollten alle Oberflächen auf Risse oder Abplatzungen untersucht werden. Die Reinigung mit einem weichen Tuch und Wasser dauert nur 5 Minuten pro m² und entfernt 90% des Schmutzes, der die Beschichtung angreifen könnte. Besonderes Augenmerk gilt den unteren Kanten, die durch Regen und Schnee stärker belastet werden. Diese Kontrollen sollten dokumentiert werden, um Garantieansprüche geltend zu machen und schleichende Veränderungen zu erkennen. Besonders nach starken Stürmen oder extremen Temperaturen ist eine zusätzliche Prüfung ratsam, da diese die Beschichtung besonders belasten. Mit hochwertigen Schutzschichten und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren stabil und sicher. Die jährliche Investition von 20-30 Minuten für die Schichtkontrolle spart langfristig Zeit und Geld durch geringere Reparaturkosten und höhere Erträge.

Farbauswahl

Tests zeigen, dass helle Farben die Oberflächentemperatur um bis zu 15°C senken können, was den Wirkungsgrad um 3-5% verbessert. Wichtige Faktoren sind die Farbstabilität (mindestens 10 Jahre ohne Verblassen), die Wärmeabsorption (helle Farben reflektieren besser) und die Materialverträglichkeit (keine Reaktion mit Aluminium oder Stahl). Diese Parameter sind besonders wichtig für Systeme bis 800 Watt, die nur registriert werden müssen, da sie die langfristige Leistung beeinflussen. Die richtige Farbwahl kann die Lebensdauer der Halterung von 10 auf 15 Jahre verlängern und die Wartungskosten senken. Besonders in sonnenreichen Regionen ist die Farbwahl entscheidend, da dunkle Oberflächen sich bis zu 30°C mehr aufheizen als helle.

- Helle Farben: Reduzieren Aufheizung um 15°C, 3% mehr Ertrag

- Dunkle Farben: Nur für schattige Standorte geeignet

- Standardfarben: Weiß, Silber, Hellgrau am besten

- Farbstabilität: Mindestens 10 Jahre garantiert

- Reinigung: 2x jährlich für optimale Reflexion

- Material: Auf Aluminium und Edelstahl abgestimmt

Für Standard-Balkonkraftwerke sind weiße oder silberne Farbtöne die beste Wahl: Diese Farben reflektieren 90% des Sonnenlichts und halten die Oberflächentemperatur um 15°C niedriger als dunkle Farben. Die Beschichtung sollte speziell für Metalloberflächen geeignet sein und eine Mindestdicke von 25 µm haben, um 10 Jahre lang stabil zu bleiben. Diese Lösung ist ideal für Anlagen bis 800 Watt, die nur registriert werden müssen, da sie keine zusätzliche Kühlung benötigen. Die Montage mit diesen Farben dauert nicht länger als mit anderen Farben und erfordert kein Spezialwerkzeug. Besonders in Südlagen oder heißen Regionen ist diese Farbwahl wichtig, da sie die Lebensdauer der Module um 2-3 Jahre verlängern kann. Die Dokumentation der Farbwahl hilft bei späteren Garantieansprüchen und zeigt die bewusste Entscheidung für eine langlebige Lösung. Mit der richtigen Farbe bleibt die Anlage über die gesamte Lebensdauer von 15 Jahren effizient und sicher. Die jährliche Reinigung der Oberflächen dauert nur 10-15 Minuten pro Modul und erhält die volle Reflexionsfähigkeit.

Wartungsintervall

Untersuchungen zeigen, dass gut gewartete Anlagen 15-20 Jahre halten, während vernachlässigte Systeme oft schon nach 8-10 Jahren ersetzt werden müssen. Wichtige Parameter sind das Reinigungsintervall (mindestens 2x jährlich), die Schraubenkontrolle (1x jährlich) und die Kabelprüfung (alle 2 Jahre). Diese Maßnahmen steigern nicht nur die Sicherheit um bis zu 90%, sondern erhalten auch die volle Leistungsfähigkeit der Anlage. Für Systeme bis 800 Watt, die nur registriert werden müssen, ist der Wartungsaufwand besonders gering - etwa 1-2 Stunden pro Jahr genügen. Besonders wichtig sind Kontrollen nach extremen Wetterlagen wie Stürmen mit über 80 km/h oder Temperaturen unter -20°C, da diese die Komponenten besonders belasten. Die Dokumentation aller Wartungsarbeiten hilft, Garantieansprüche geltend zu machen und schleichende Veränderungen zu erkennen.

|

Wartungsarbeit |

Intervall |

Dauer |

Wichtigster Nutzen |

|---|---|---|---|

|

Modulreinigung |

2x/Jahr |

30 Min |

+5% Leistung |

|

Schraubenprüfung |

1x/Jahr |

15 Min |

+20% Stabilität |

|

Kabelcheck |

1x/2 Jahre |

10 Min |

+10% Sicherheit |

|

Korrosionskontrolle |

1x/Jahr |

5 Min |

+3 Jahre Lebensdauer |

"Einmal jährlich eine gründliche Kontrolle kann die Lebensdauer der Anlage um bis zu 5 Jahre verlängern"(Fraunhofer ISE)

Die wichtigsten Wartungsschritte umfassen die Reinigung der Module mit weichem Besen und Wasser (Dauer: 15 Minuten pro Modul), das Nachziehen aller Schrauben auf 8-10 Nm mit einem Drehmomentschlüssel und die Sichtprüfung der Kabel auf Risse oder Abrieb. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen - dieser Test dauert 5 Minuten pro String und deckt verborgene Schäden auf. Besonders in Küstennähe oder Industriegebieten sind zweimal jährliche Kontrollen ratsam, da die Korrosionsgefahr dort 50% höher ist. Diese Maßnahmen sind einfach durchzuführen und für Anlagen unter 800 Watt problemlos umsetzbar - nur die Registrierung beim Netzbetreiber ist erforderlich.

Die praktische Durchführung der Wartung ist einfach: Beginnen Sie mit der Sichtprüfung aller Komponenten auf sichtbare Schäden wie Risse, Korrosion oder lockere Verbindungen. Nutzen Sie eine Checkliste mit mindestens 5 Kernparametern (Modulzustand, Kabel, Befestigungen, Steckverbinder, Isolationswiderstand), um keine wichtigen Punkte zu vergessen. Die mechanischen Verbindungen sollten mit einem Drehmomentschlüssel auf 8-10 Nm geprüft werden - lockere Schrauben reduzieren die Stabilität um bis zu 30%. Diese Arbeiten dauern für eine Standardanlage mit 2-4 Modulen etwa 30-45 Minuten und sollten mindestens einmal jährlich durchgeführt werden. Besonders nach extremen Wetterlagen ist eine zusätzliche Kontrolle ratsam, da 20% der Schäden erst mit Verzögerung sichtbar werden. Mit diesen einfachen Maßnahmen bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren sicher und effizient.