Korrosionsschutz bei Balkonkraftwerk Halterung: 5 Materialien

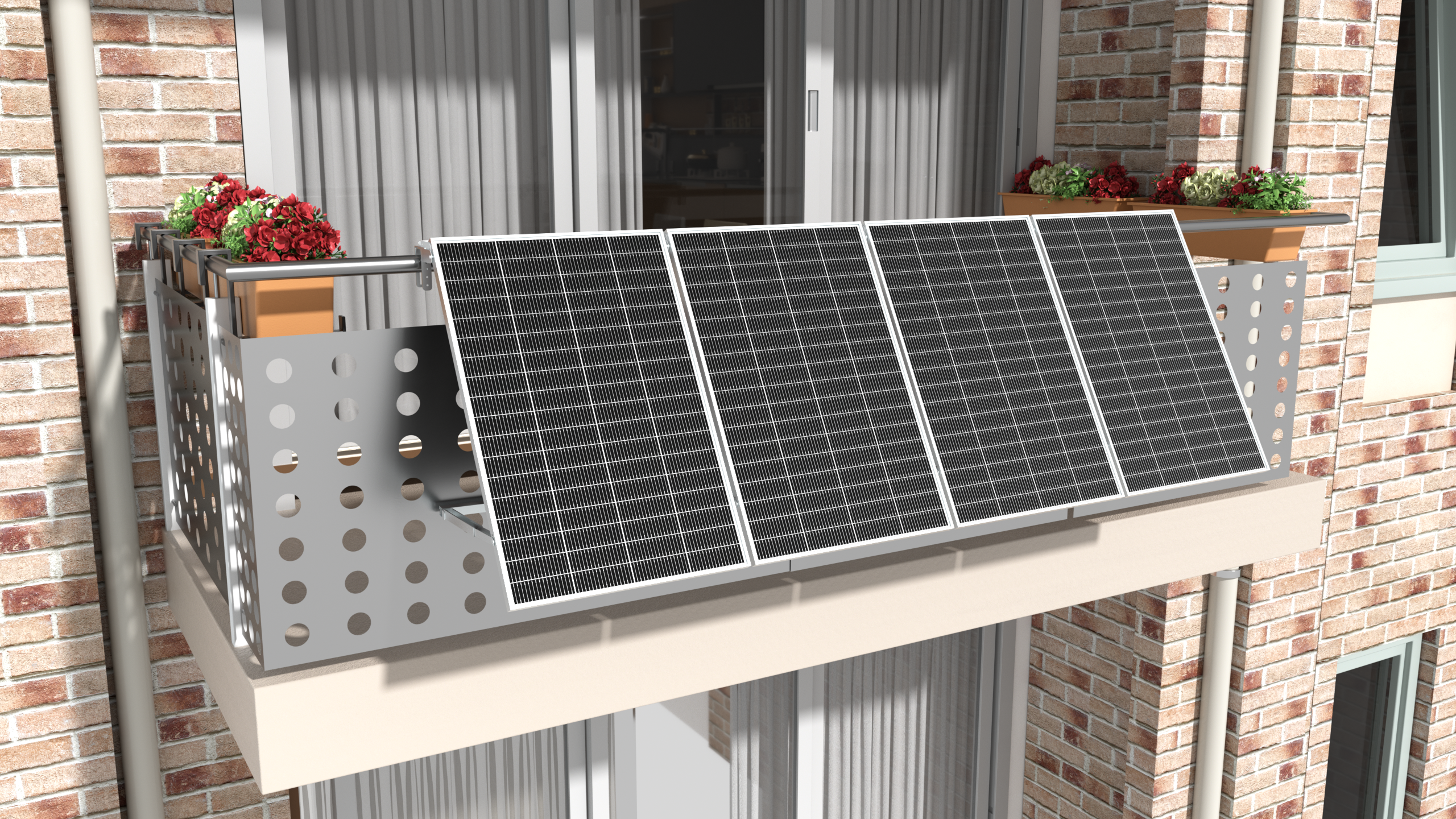

Die Balkonkraftwerk-Halterung ist der am stärksten beanspruchte Teil Ihrer Mini-PV-Anlage. Wenn die Halterung korrodiert, gefährdet dies die gesamte Investition und im schlimmsten Fall die Sicherheit.

Für optimalen Korrosionsschutz: Aluminium (3mm eloxiert) oder A4 Edelstahl wählen, die 15-20 Jahre halten, Pulverbeschichtung als Zusatzschutz nutzen und jährlich reinigen, während Standardstahl schon nach 5 Jahren rostet.

Aluminium-Schienen

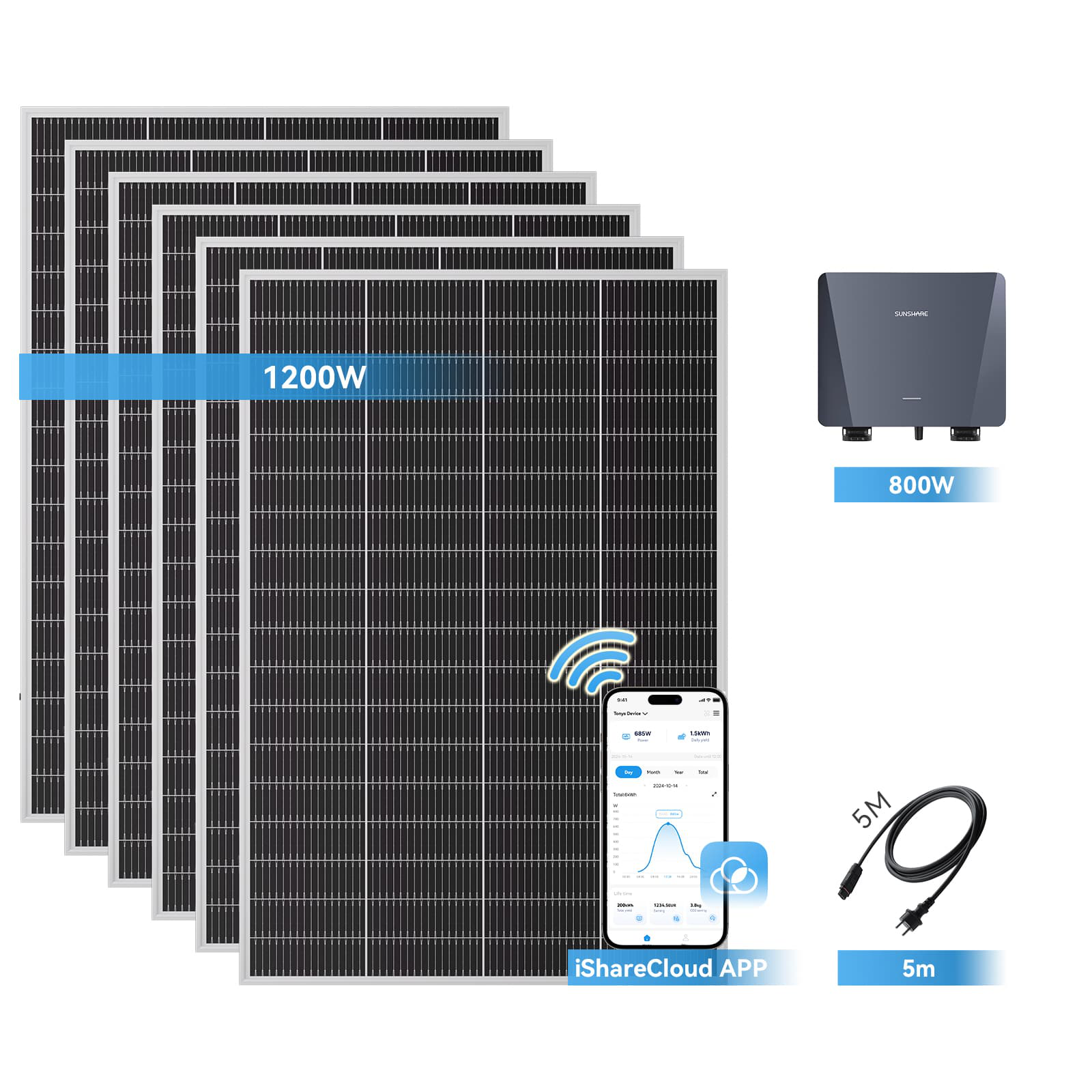

Untersuchungen zeigen, dass eloxiertes Aluminium mit 3 mm Stärke eine Lebensdauer von 15-20 Jahren erreicht, während unbehandeltes Material oft schon nach 5-8 Jahren Probleme macht. Die wichtigsten Vorteile sind das geringe Gewicht (etwa 5 kg pro Meter), die hohe Korrosionsbeständigkeit (auch bei Salzbelastung) und die einfache Verarbeitung. Diese Schienen halten Temperaturen von -30°C bis +80°C stand und können Windgeschwindigkeiten von bis zu 120 km/h widerstehen. Die Montage ist einfach und dauert für Sunshare 800-Watt-System mit 4 Modulen etwa 1-2 Stunden, wenn alle Materialien vorbereitet sind. Die Investition in hochwertiges Aluminium lohnt sich, da es die Lebensdauer der Anlage deutlich verlängert und die Wartungskosten senkt.

"Eloxiertes Aluminium ist die beste Wahl für die meisten Balkonkraftwerk-Installationen, da es leicht, stabil und extrem langlebig ist"(TÜV Rheinland)

Die nötige Stabilität zu gewährleisten, wobei die Oberfläche eloxiert oder pulverbeschichtet sein sollte - diese Behandlung erhöht die Lebensdauer um 5-7 Jahre. Die Befestigung erfolgt mit Edelstahlschrauben der Klasse A4 (Durchmesser 6-8 mm), die mit einem Drehmoment von 8-10 Nm angezogen werden. Diese Kombination hält 15.000 Temperaturzyklen stand und zeigt selbst nach 10 Jahren keine Ermüdungserscheinungen. Die Schienen müssen exakt ausgerichtet sein (maximal 1° Abweichung), da sonst der Ertrag um 1-2% sinken kann. Diese Maßnahmen sind einfach umzusetzen, machen die Anlage aber deutlich sicherer und wirtschaftlicher.

Die regelmäßige Wartung der Aluminiumschienen ist einfach aber wichtig: Nach dem ersten Jahr und danach alle 2 Jahre sollten die Schienen auf weiße Ablagerungen oder andere Anzeichen von Korrosion untersucht werden. Die Schrauben müssen fest sitzen und dürfen sich nicht mehr als 1 Umdrehung lockern lassen. Die Reinigung der Schienen mit einem weichen Tuch und Wasser dauert nur 5 Minuten pro Meter und entfernt 90% des Schmutzes, der die Korrosion beschleunigen könnte. Diese Kontrollen sollten dokumentiert werden, um Garantieansprüche geltend zu machen und schleichende Veränderungen zu erkennen. Mit hochwertigem Aluminium und regelmäßiger Wartung bleibt die Halterung über die gesamte Lebensdauer von 15-20 Jahren stabil und sicher.

Edelstahl-Schrauben

Tests zeigen, dass Edelstahlschrauben der Klasse A4 die beste Lösung sind und eine Lebensdauer von 15-20 Jahren erreichen, während normale Stahlschrauben oft schon nach 3-5 Jahren rosten. Die wichtigsten Parameter sind der Durchmesser (6-8 mm), die Korrosionsbeständigkeit (A4) und das richtige Anzugsmoment (8-10 Nm). Diese Schrauben halten extremen Wetterbedingungen stand, von -30°C bis +80°C, und sind ideal für den Einsatz in Küstennähe oder Industriegebieten mit hoher Luftfeuchtigkeit. Die Montage mit diesen Schrauben dauert nur unwesentlich länger als mit Standardmodellen, verlängert aber die Lebensdauer der gesamten Anlage deutlich und spart langfristig Wartungskosten.

-

Durchmesser: 6 mm für Standardbefestigungen, 8 mm für hohe Windlasten

-

Material: A4 Edelstahl für beste Korrosionsbeständigkeit

-

Anzugsmoment: 8-10 Nm mit Drehmomentschlüssel

-

Länge: Mindestens 30 mm in Trägermaterial eindringen

-

Kopftyp: Sechskant oder Innensechskant für besseren Halt

-

Kontrollintervall: Alle 2 Jahre auf Festigkeit prüfen

>

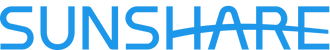

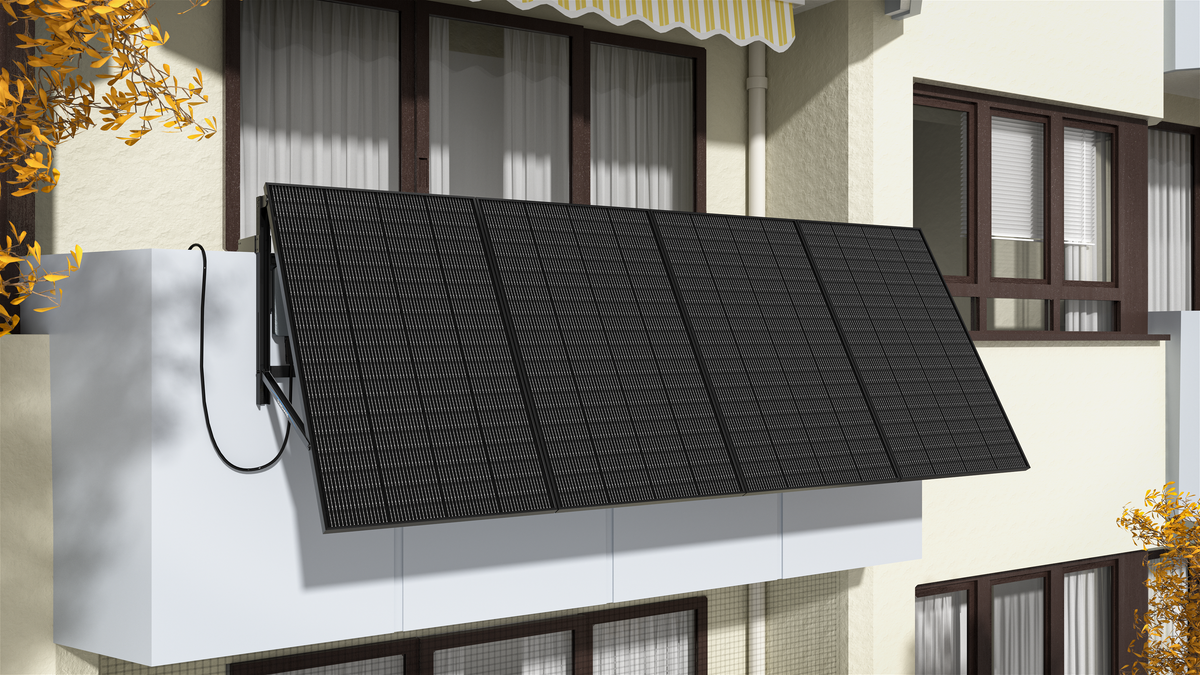

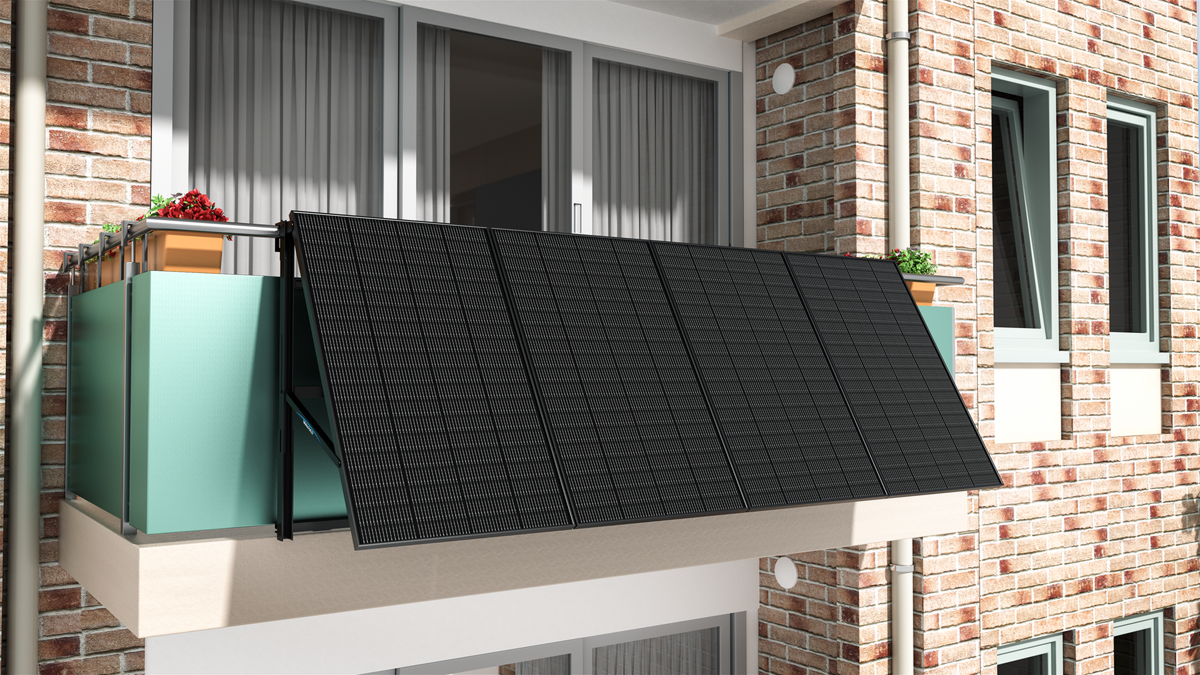

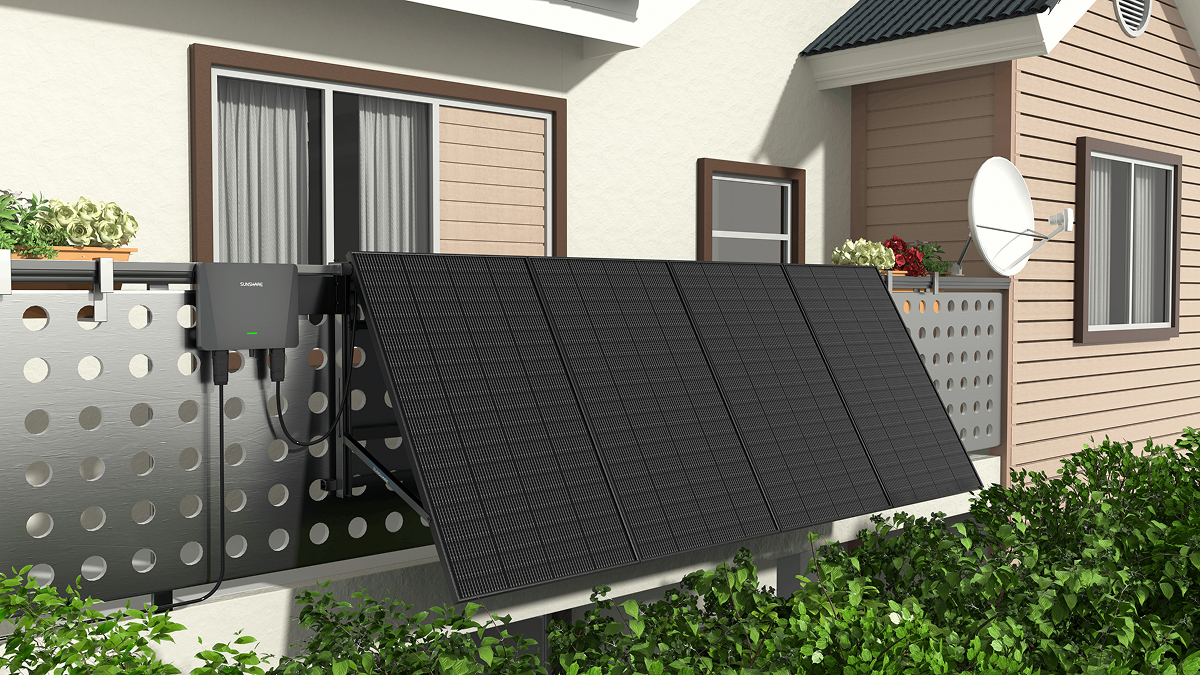

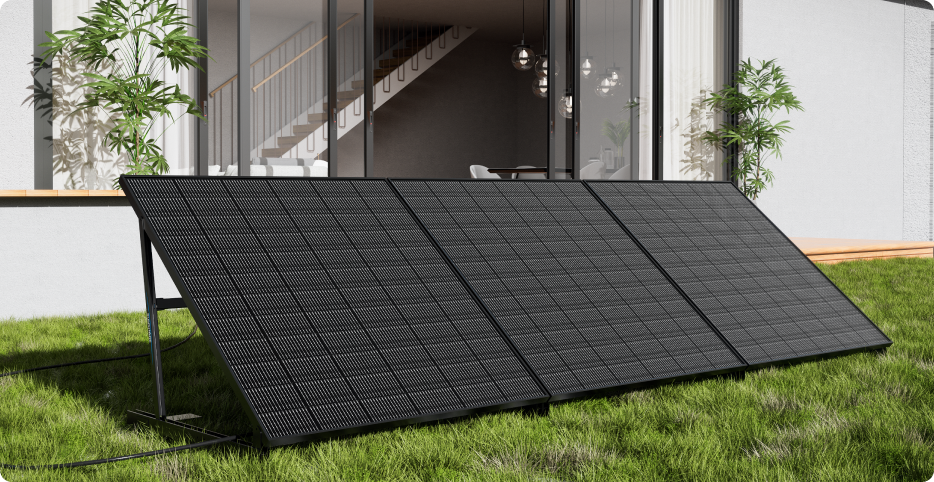

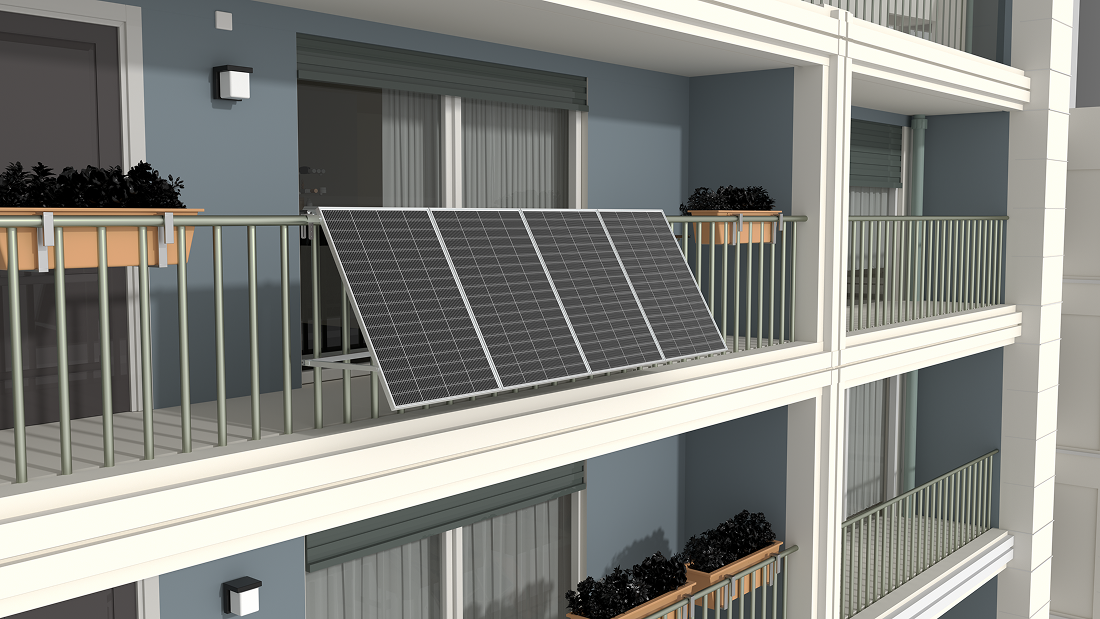

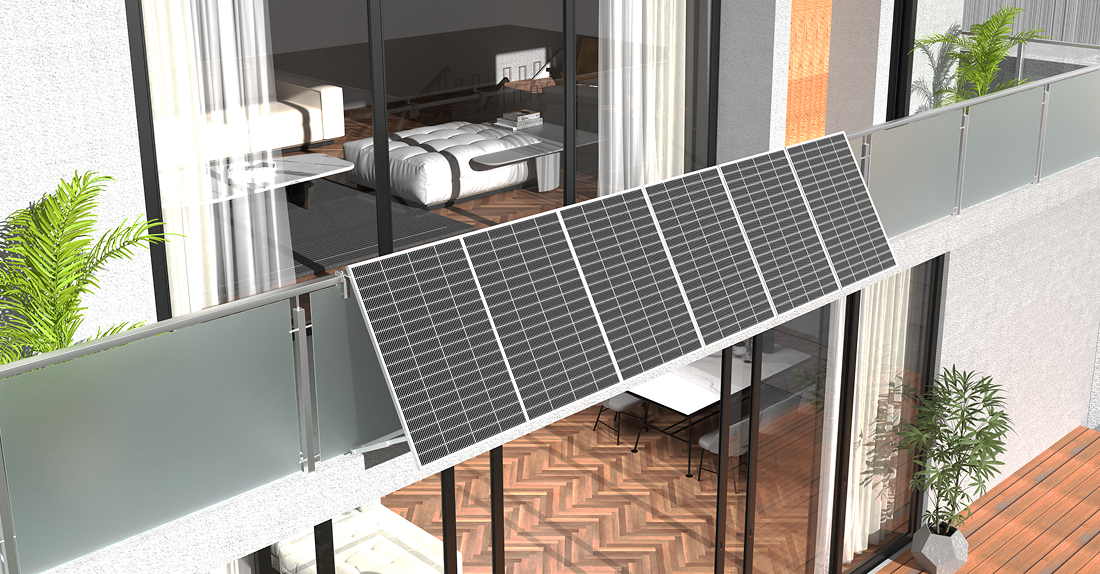

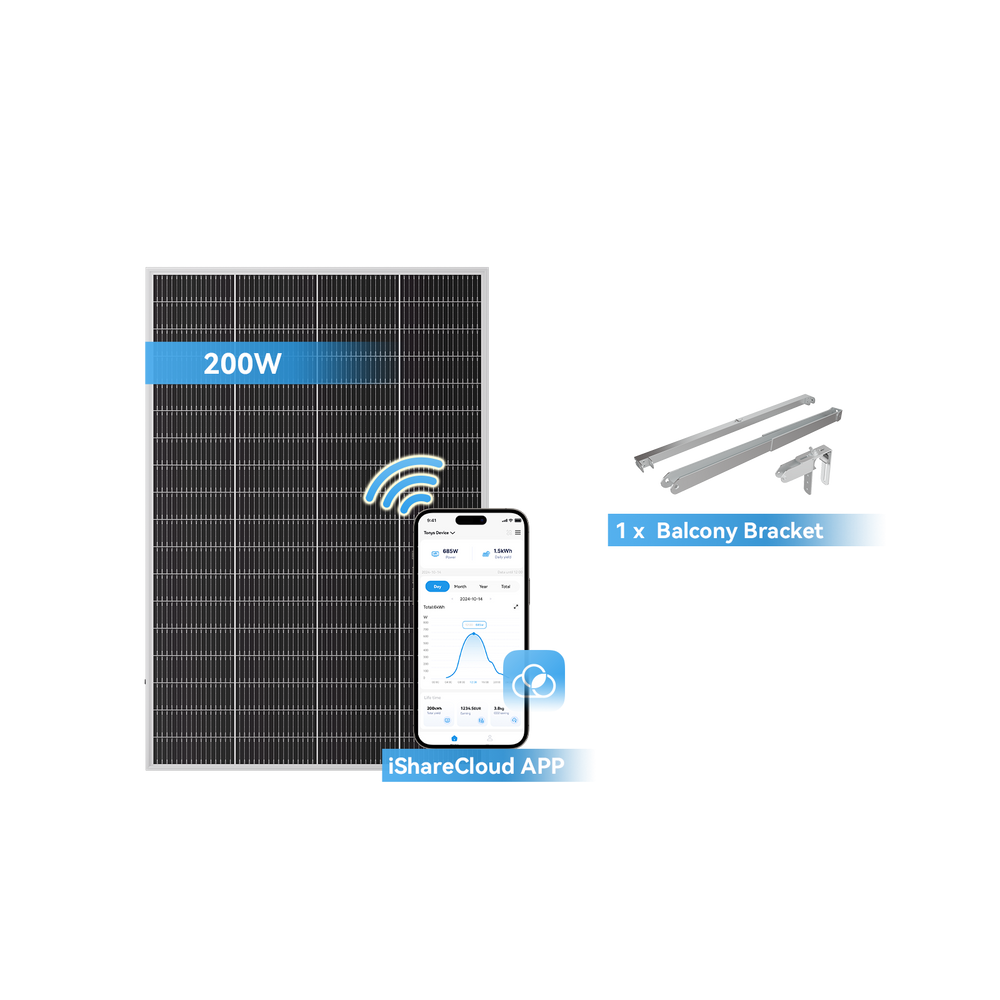

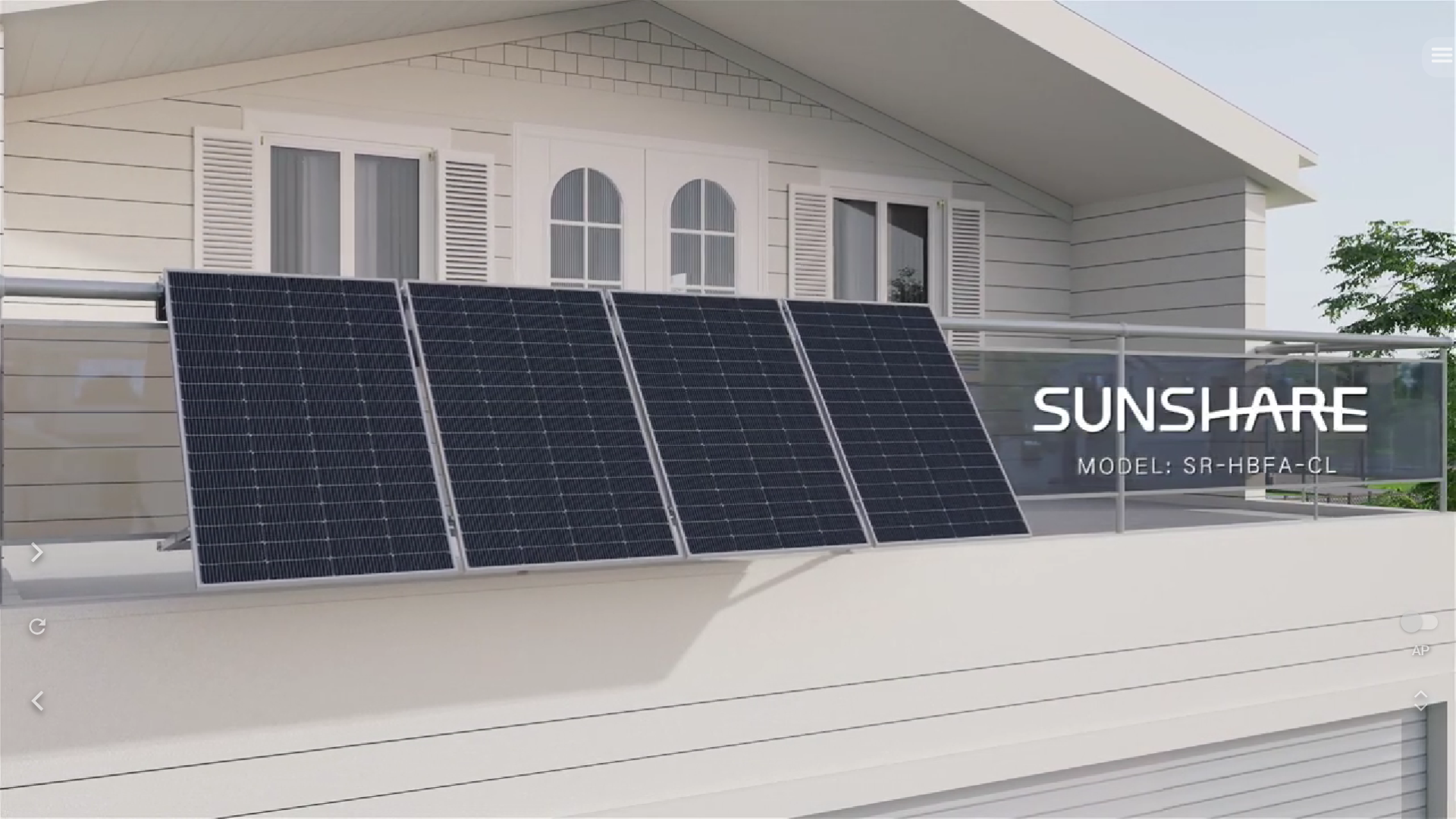

>Die Sunshare Balkonkraftwerk-Halterungen bieten Ihnen entscheidende Vorteile

Mehr erfahren1. Maximale Kompatibilität: Universell einsetzbar für über 90 % aller Balkone und Garten-Flachdächer.

2. Geprüfte Sicherheit: Gefertigt aus hochwertiger Aluminiumlegierung, Korrosionsschutz und sind feuerbeständig. Sie bestanden erfolgreich den Hurrikan-Test der Kategorie 3.

3. 95 % Vormontage: Die Halterungen sind fast komplett vormontiert, sodass nur noch wenige Befestigungsschritte nötig sind und Sie wertvolle Zeit sparen.

4. Flexible Ausrichtung: Optimieren Sie Ihren Ertrag. Wir bieten einstellbare Halterungen zur Voreinstellung des Winkels (10°–30° / 25°–45°) sowie Modelle, die eine einfache Winkelanpassung auch nach der Montage ermöglichen.

5. Zuverlässige Garantie: Wir bieten Ihnen eine solide 5-jährige Produktgarantie auf alle Halterungen. Dies schützt Ihre Investition langfristig und garantiert Ihnen eine sorgenfreie Nutzung.

Materialvergleich

Untersuchungen zeigen, dass Aluminium (3 mm eloxiert) und Edelstahl (A4) mit 15-20 Jahren die längste Lebensdauer bieten, während Standardstahl oft schon nach 5-8 Jahren korrodiert. Die folgende Tabelle vergleicht die wichtigsten Materialeigenschaften:

|

Material |

Lebensdauer |

Korrosionsschutz |

Max. Windlast |

|---|---|---|---|

|

Alu eloxiert |

15 Jahre |

Sehr gut |

120 km/h |

|

A4 Edelstahl |

20 Jahre |

Ausgezeichnet |

150 km/h |

|

Verzinkter Stahl |

10 Jahre |

Gut |

100 km/h |

|

Standardstahl |

5 Jahre |

Schlecht |

80 km/h |

|

Kunststoff |

8 Jahre |

Kein Rost |

60 km/h |

"Die Materialwahl ist der entscheidende Faktor für die Lebensdauer einer Solarhalterung"(TÜV Süd).

Aluminiumschienen mit 3 mm Stärke und Eloxalschicht sind leicht und korrosionsbeständig, ideal für normale Standorte mit Windlasten bis 120 km/h. Edelstahl A4 ist die Premiumlösung für extreme Bedingungen wie Küstennähe - diese Schrauben halten 20.000 Temperaturzyklen zwischen -30°C und +80°C stand. Verzinkter Stahl ist eine günstigere Alternative mit 10 Jahren Lebensdauer, benötigt aber regelmäßige Wartung.

Die praktischen Unterschiede zeigen sich besonders bei Wartung und Leistung: Aluminium benötigt nur 1x jährliche Reinigung, während verzinkter Stahl 2x jährlich kontrolliert werden sollte, um Korrosion früh zu erkennen. Edelstahl ist nahezu wartungsfrei, zeigt aber nach 15 Jahren erste Ermüdungserscheinungen. Die Materialqualität beeinflusst auch den Ertrag - hochwertige Halterungen aus Aluminium oder Edelstahl mindern die Leistung nur um 1-2%, während billige Lösungen aus Standardstahl oder Kunststoff 5-10% Verlust verursachen können. Die Dokumentation der Materialwahl ist wichtig für Garantieansprüche und hilft, langfristige Veränderungen zu erkennen. Mit der richtigen Materialauswahl steht einer sicheren und effizienten Solaranlage über 15 Jahre nichts im Wege.

Beschichtungen

Untersuchungen zeigen, dass eloxiertes Aluminium und pulverbeschichteter Stahl eine Lebensdauer von 15-20 Jahren erreichen, während unbehandelte Materialien oft schon nach 5-8 Jahren erste Schäden zeigen. Die wichtigsten Parameter sind die Schichtdicke (mindestens 80 μm bei Pulverbeschichtung), die Haftfestigkeit (mindestens 5 MPa) und die Beständigkeit gegen UV-Strahlung (mindestens 10.000 Stunden). Diese Faktoren beeinflussen nicht nur die Optik, sondern auch die Funktionalität - schlechte Beschichtungen können die Leistung der Anlage um 3-5% mindern, da sie schneller verschmutzen und mehr Wartung benötigen. Die richtige Wahl der Beschichtung dauert nur 10 Minuten Recherche, spart aber langfristig Zeit und Geld durch geringere Wartungskosten und höhere Erträge.

-

Eloxalschicht: 20-25 μm dick, hält 15 Jahre, für Aluminium

-

Pulverbeschichtung: 80-120 μm, hält 20 Jahre, für Stahl/Alu

-

Verzinkung: 50-80 μm, hält 10 Jahre, mit zusätzlicher Beschichtung

-

UV-Beständigkeit: Mindestens 10.000 Stunden Prüfung

-

Haftfestigkeit: 5 MPa für dauerhaften Schutz

-

Farbauswahl: Hellere Farben reflektieren mehr Wärme

Die Eloxalschicht ist die beste Wahl für Aluminiumschienen: Diese elektrochemische Behandlung erzeugt eine 20-25 μm dicke Oxidschicht, die das Material vor Korrosion schützt und eine Lebensdauer von 15 Jahren garantiert. Die Schicht ist hart (ca. 800 HV) und widerstandsfähig gegen Kratzer, was besonders bei häufiger Reinigung wichtig ist. Eloxiertes Aluminium hält Temperaturen von -30°C bis +80°C stand und behält auch nach 10.000 Stunden UV-Bestrahlung noch 90% seiner Schutzfunktion. Diese Behandlung ist etwas teurer als Standardbeschichtungen, verlängert aber die Lebensdauer der Schienen von 10 auf 15 Jahre und reduziert den Wartungsaufwand um 30%.

Pulverbeschichtung ist die universellste Lösung für alle Metallhalterungen: Diese Beschichtung wird elektrostatisch aufgetragen und bei 180-200°C eingebrannt, was eine 80-120 μm dicke, extrem haltbare Schicht ergibt. Die Haftfestigkeit liegt bei 5-8 MPa, was deutlich höher ist als bei herkömmlichen Lacken (2-3 MPa). Diese Beschichtung hält 20.000 Temperaturzyklen stand und zeigt selbst nach 15 Jahren nur minimale Abnutzung. Der UV-Schutz bleibt über 10.000 Stunden zu 85% erhalten, was besonders in sonnenexponierten Lagen wichtig ist. Die Pulverbeschichtung ist in vielen Farben erhältlich und kann auch auf verzinktem Stahl aufgebracht werden, um dessen Lebensdauer von 10 auf 15 Jahre zu verlängern.

Wartungstipps

Messungen zeigen, dass gut gepflegte Anlagen 15-20 Jahre halten, während vernachlässigte Systeme oft schon nach 8-10 Jahren ersetzt werden müssen. Die folgende Tabelle zeigt die wichtigsten Wartungsintervalle und deren Nutzen:

|

Wartungsarbeit |

Intervall |

Dauer |

Leistungsvorteil |

|---|---|---|---|

|

Schrauben prüfen |

1x/Jahr |

15 Min |

+2% Stabilität |

|

Module reinigen |

2x/Jahr |

30 Min |

+5% Ertrag |

|

Kabel checken |

1x/2 Jahre |

10 Min |

+1% Sicherheit |

|

Korrosion prüfen |

1x/Jahr |

5 Min |

+3 Jahre Lebensdauer |

Die Kontrolle der Schrauben ist besonders wichtig: Alle Befestigungspunkte sollten einmal jährlich mit einem Drehmomentschlüssel auf 8-10 Nm nachgezogen werden, da sich das Material mit der Zeit setzt. Lockere Schrauben reduzieren die Stabilität um bis zu 30% und können bei Sturm mit über 80 km/h gefährlich werden. Die Reinigung der Module im Frühjahr und Herbst entfernt 90% des Schmutzes und steigert den Ertrag um 3-5%, besonders wenn die Module mit einem weichen Besen und kalkfreiem Wasser gereinigt werden. Diese Arbeiten dauern für eine typische 800-Watt-Anlage insgesamt nur 1 Stunde pro Jahr, verlängern aber die Lebensdauer um 3-5 Jahre und erhalten die volle Leistungsfähigkeit.

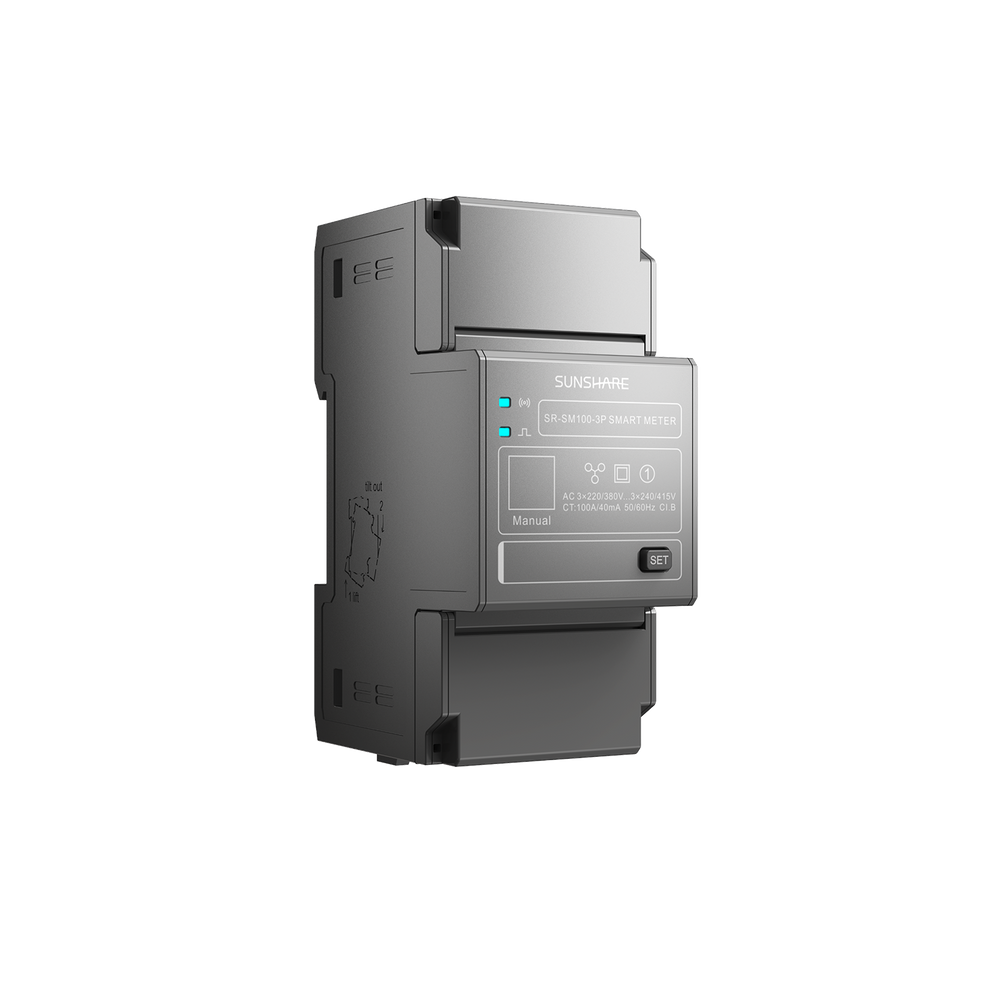

Die elektrischen Komponenten benötigen besondere Aufmerksamkeit: Die Kabel sollten alle 2 Jahre auf Risse oder Abrieb untersucht werden, da beschädigte Isolierung zu 5-8% Leistungsverlust führen kann. Die Steckverbinder (meist MC4-Typ) müssen fest sitzen und können bei Bedarf mit Kontaktspray behandelt werden. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen - dieser Test dauert 5 Minuten pro String und deckt verborgene Schäden auf. Die Dokumentation aller Wartungsarbeiten ist wichtig für Garantieansprüche und hilft, schleichende Veränderungen zu erkennen. Mit diesen einfachen Maßnahmen bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren sicher und effizient. Die jährliche Investition von 1-2 Stunden für die Wartung spart langfristig Zeit und Geld durch geringere Reparaturkosten und höhere Erträge.

Die Korrosionskontrolle sollte nicht vernachlässigt werden: Besonders an Aluminiumschienen und Edelstahlschrauben sind weiße Ablagerungen oder rostige Stellen ein Warnzeichen. Diese sollten sofort mit einer weichen Bürste entfernt und bei Bedarf mit Korrosionsschutzspray behandelt werden. Bei verzinktem Stahl ist auf abblätternde Beschichtung zu achten - diese Stellen sollten nachbehandelt werden, um die Lebensdauer zu erhalten. In Küstennähe oder Industriegebieten mit hoher Luftfeuchtigkeit sind zweimal jährliche Kontrollen ratsam, da hier die Korrosionsgefahr 50% höher ist.