Vergleich Flachdach vs. Geländer-Halterung: 5 Unterschiede

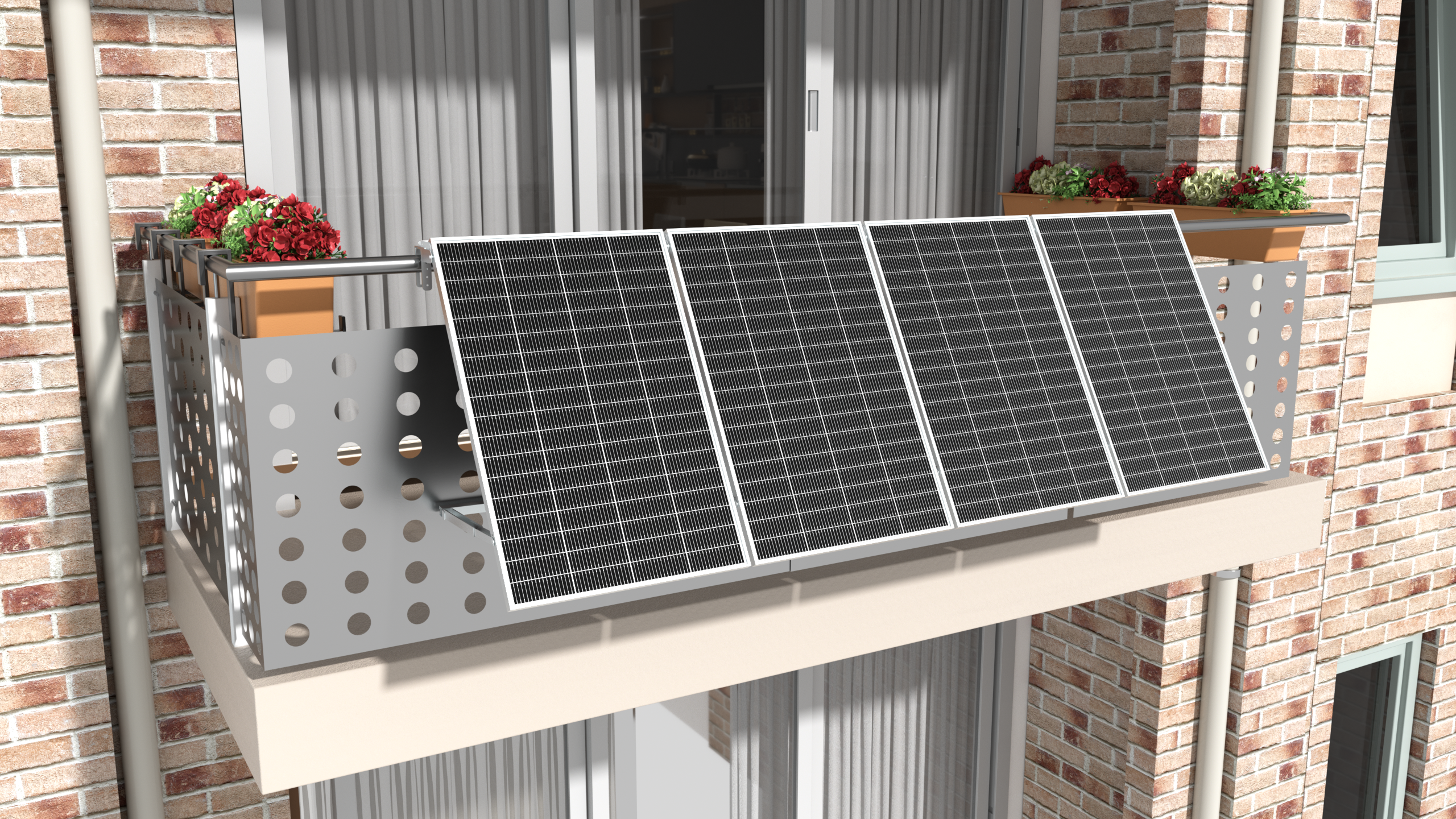

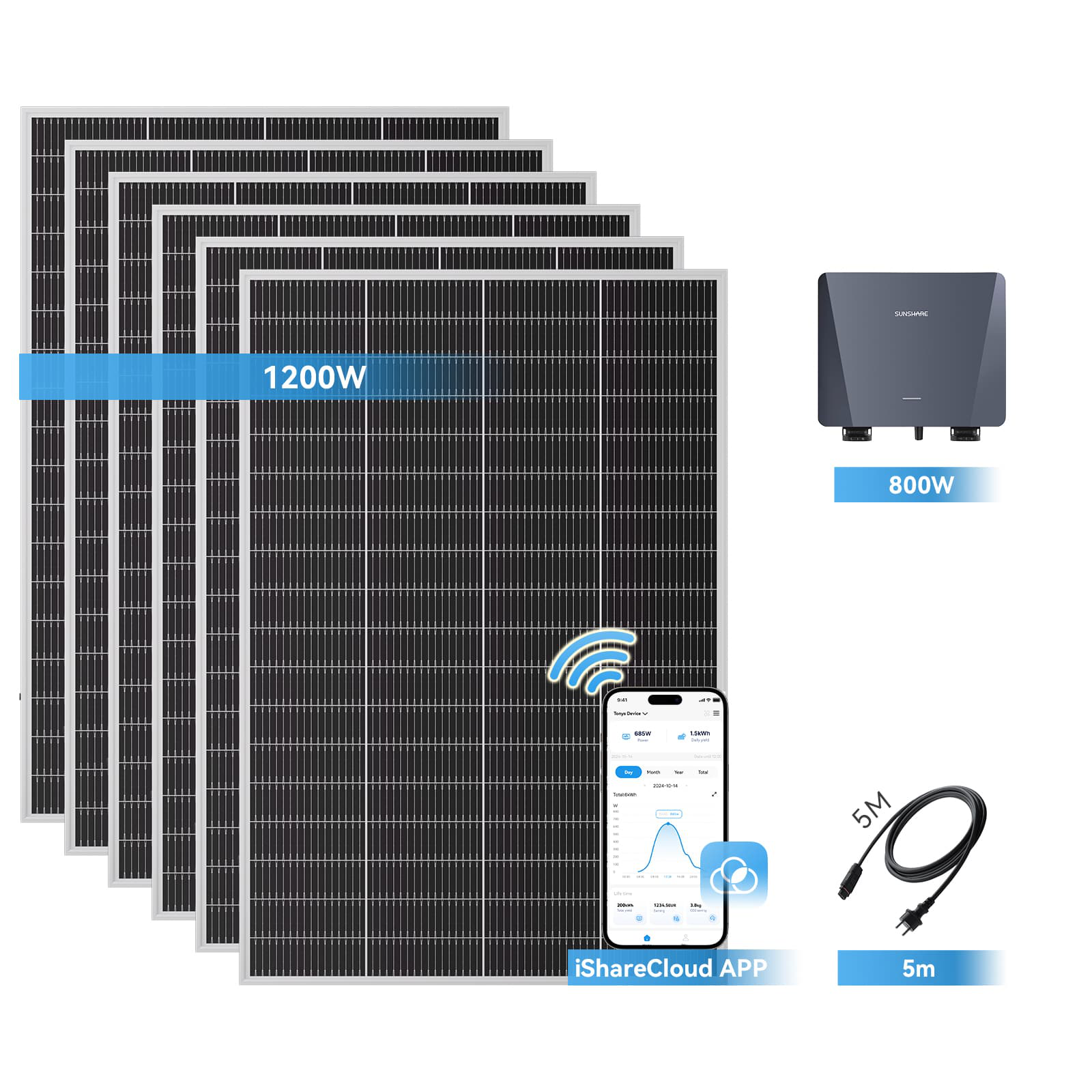

Stehen Sie vor der Entscheidung: Soll Ihre Mini-PV-Anlage auf dem Flachdach oder am Balkongeländer montiert werden? Die Wahl der richtigen Balkonkraftwerk-Halterung ist fundamental für die Sicherheit, den Ertrag und die Genehmigungsfähigkeit Ihrer Anlage.

Wir beleuchten die 5 entscheidenden Unterschiede zwischen der Flachdach-Halterung und der Geländer-Halterung, um Ihnen die optimale Entscheidung zu erleichtern.

Montageart

Geländer-Halterung:

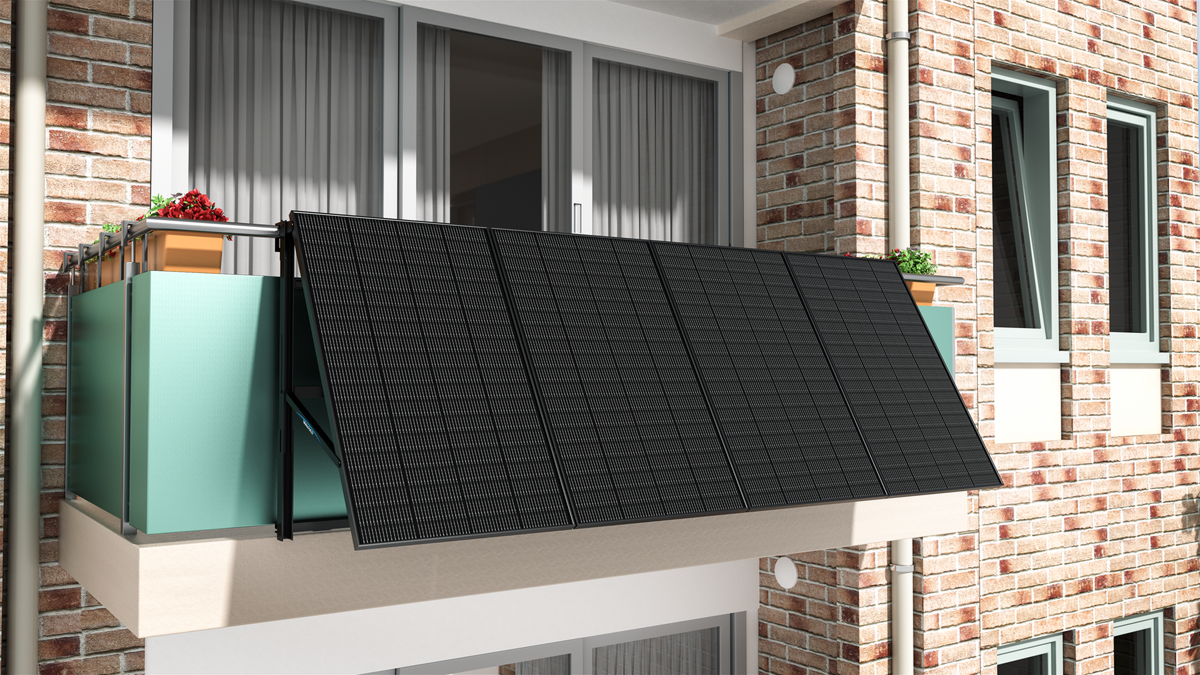

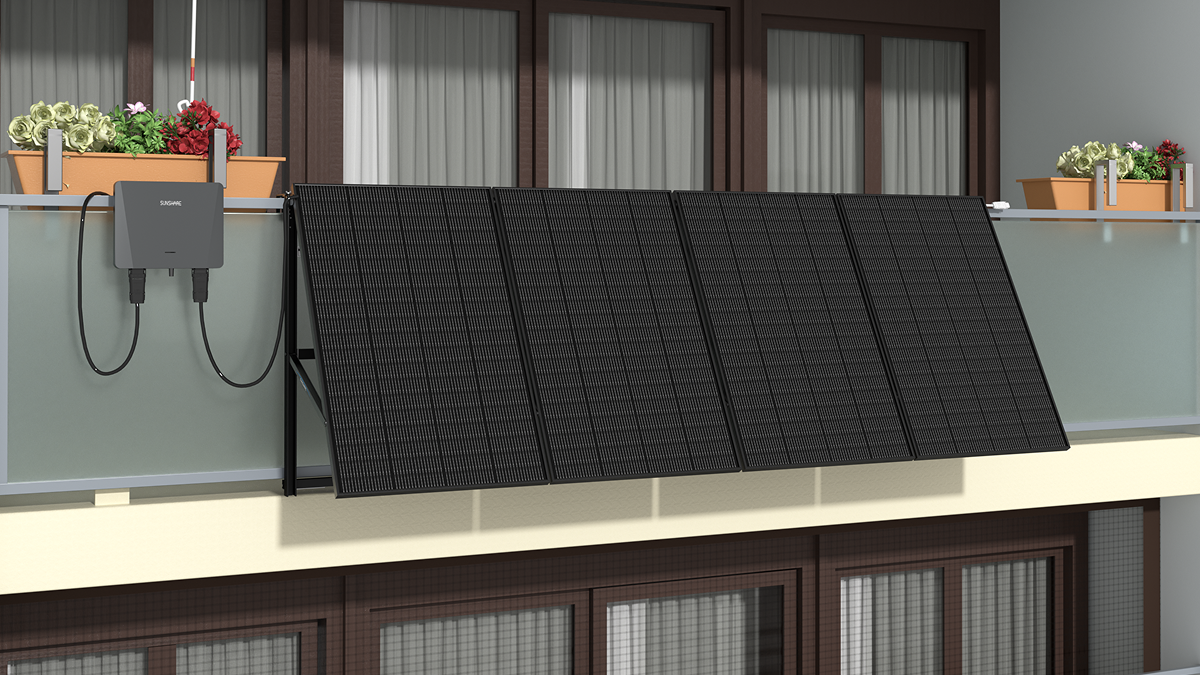

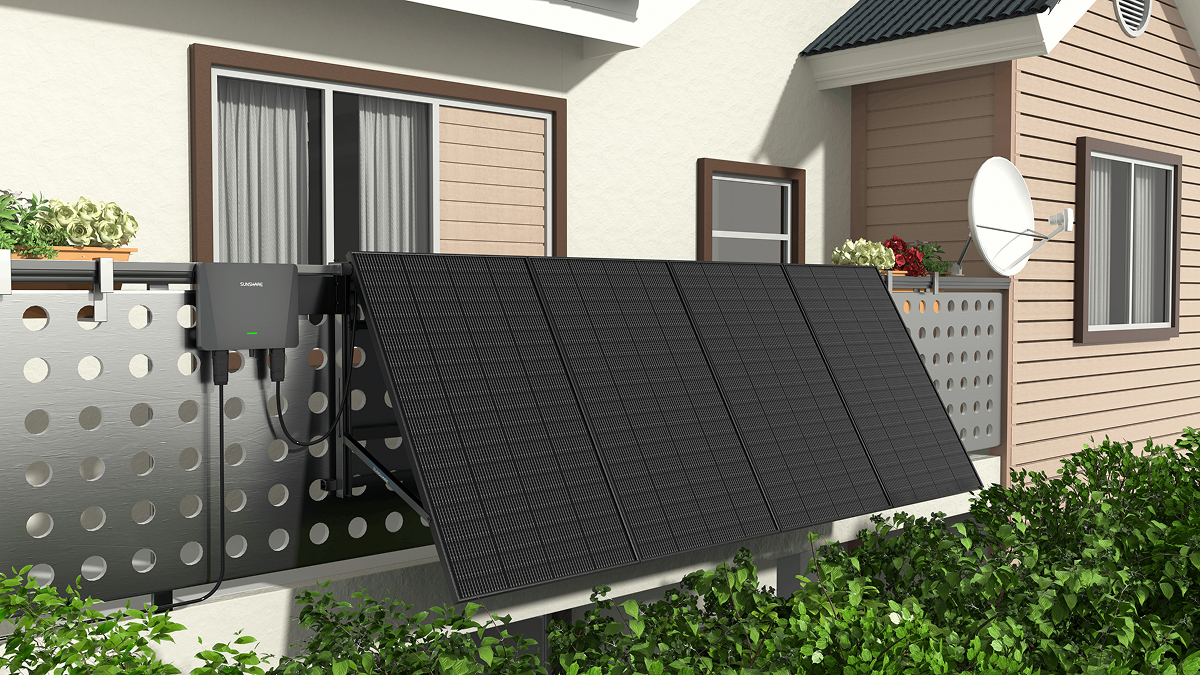

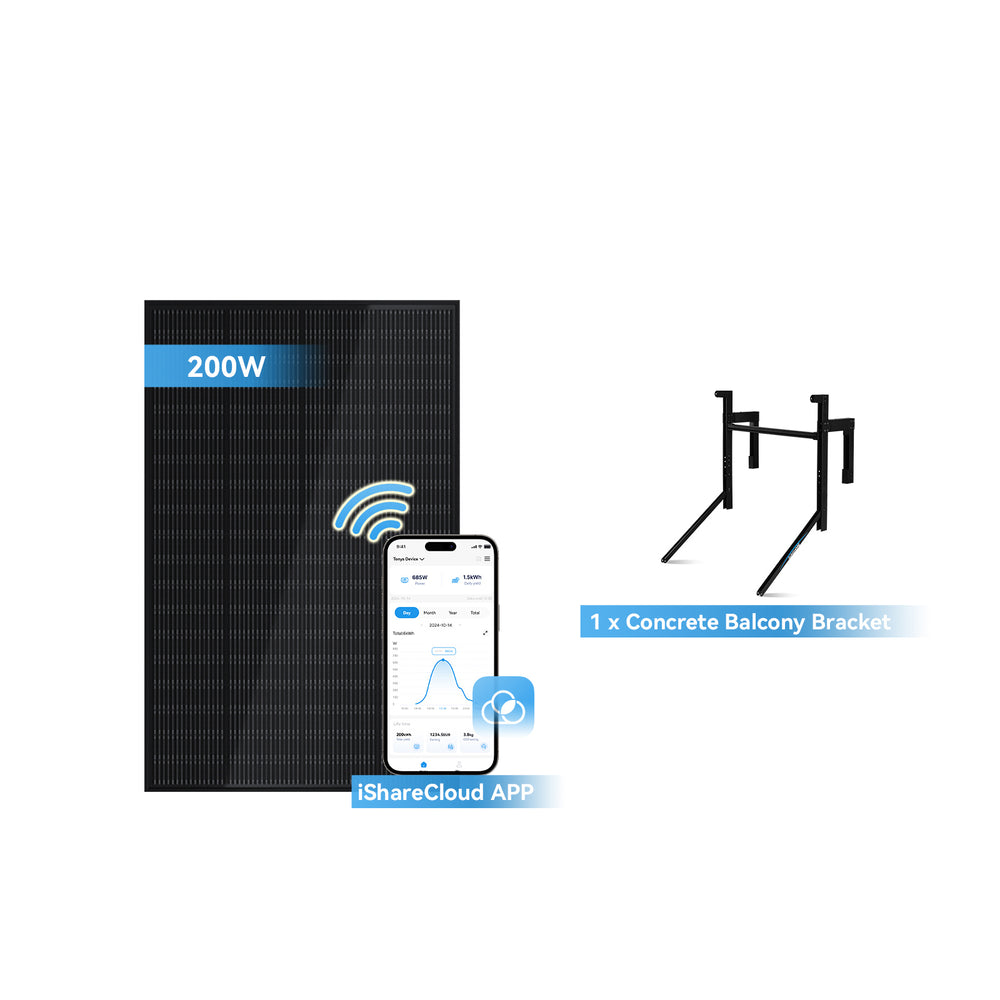

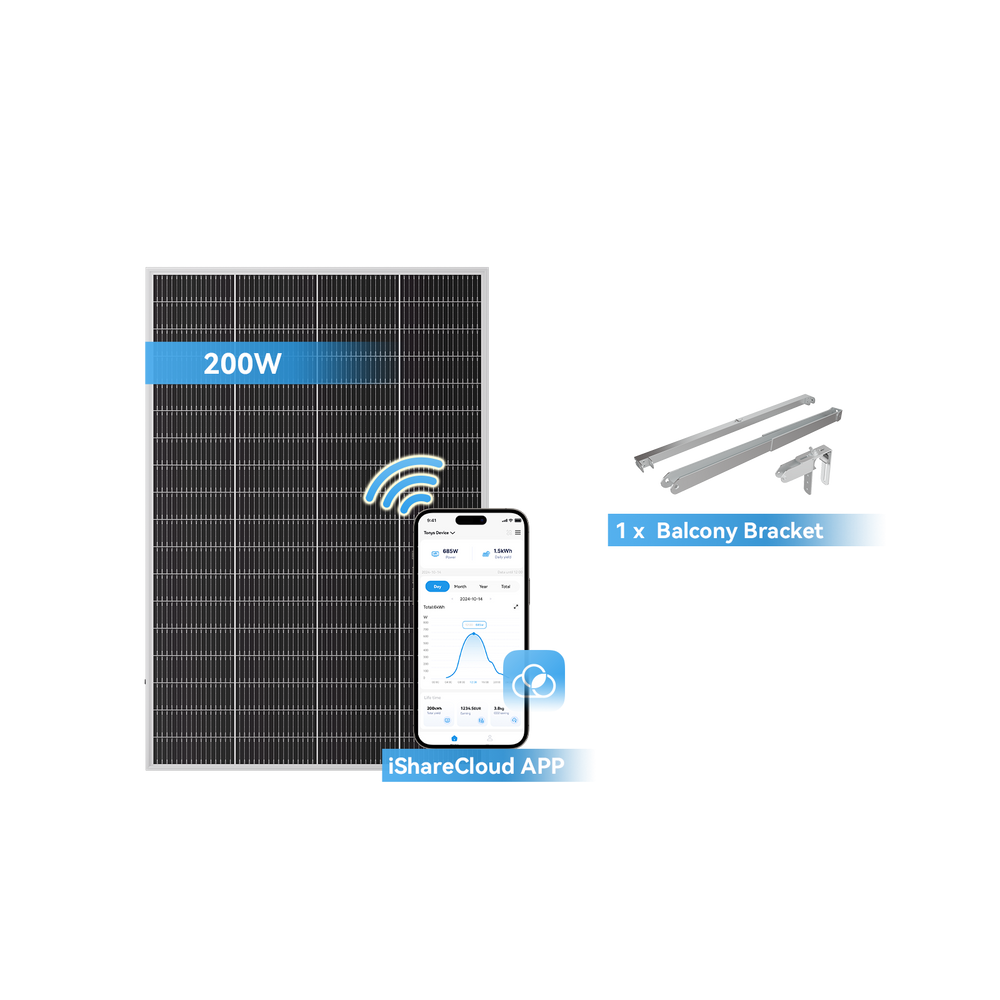

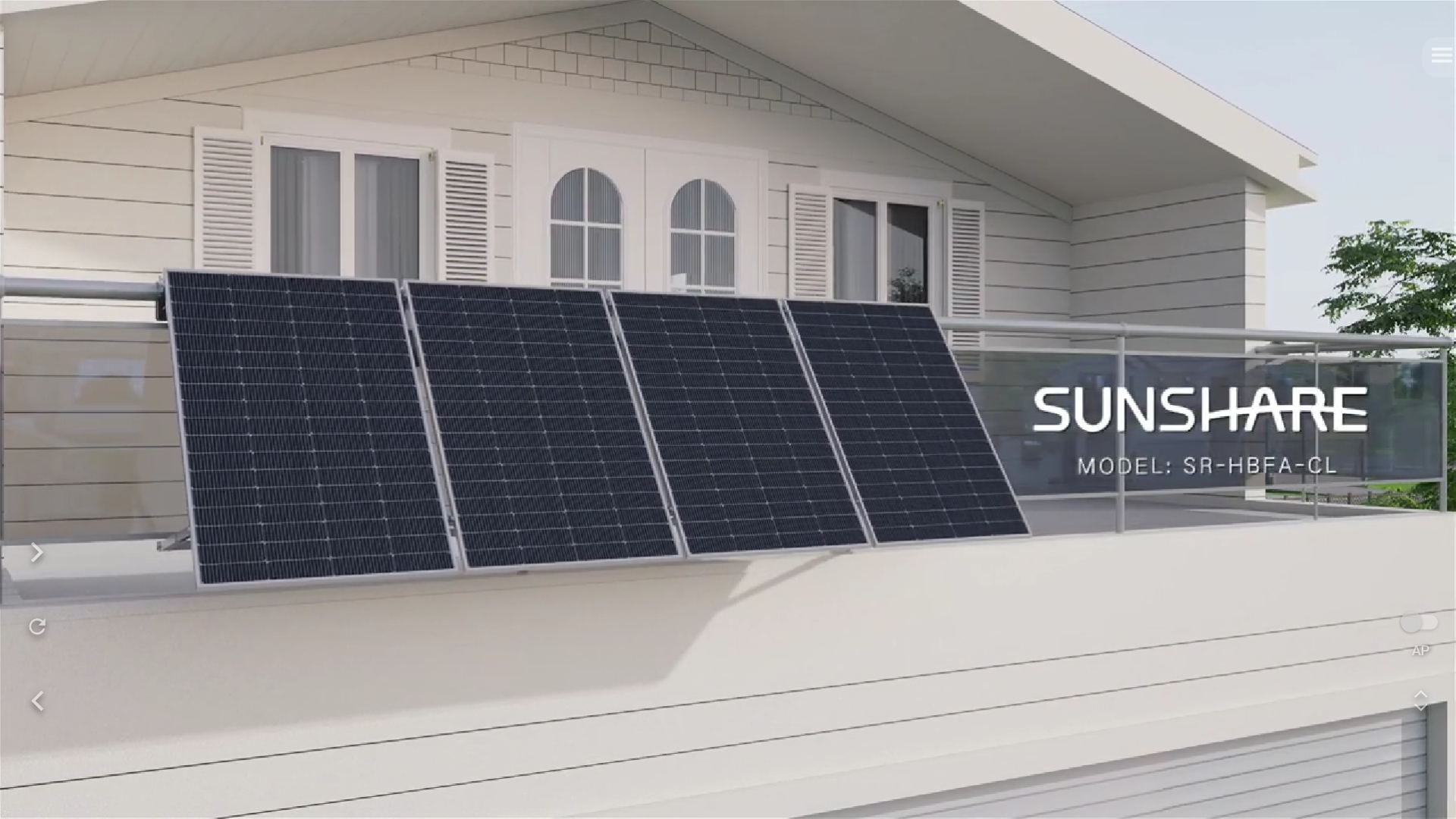

Die Geländer-Montage ist schneller und einfacher: Hier werden die Module direkt mit Klemmen oder Schrauben am Balkongeländer befestigt, was nur 2-3 Stunden Arbeitszeit erfordert. Moderne Systeme wie die Sunshare Vormontierte Systeme reduzieren die Installationszeit auf weniger als eine Stunde, da nur noch wenige Befestigungsschritte nötig sind.

Die Solarmodule werden dabei mit 4 Befestigungspunkten pro Modul montiert, die mit 8–10 Nm angezogen werden sollten, um maximale Stabilität zu gewährleisten.

Die Halterungen bestehen in der Regel aus 2 mm Aluminium oder Edelstahl – leicht, korrosionsbeständig und ausreichend stabil bis zu Windgeschwindigkeiten von 120 km/h.

Flachdach Halterung:

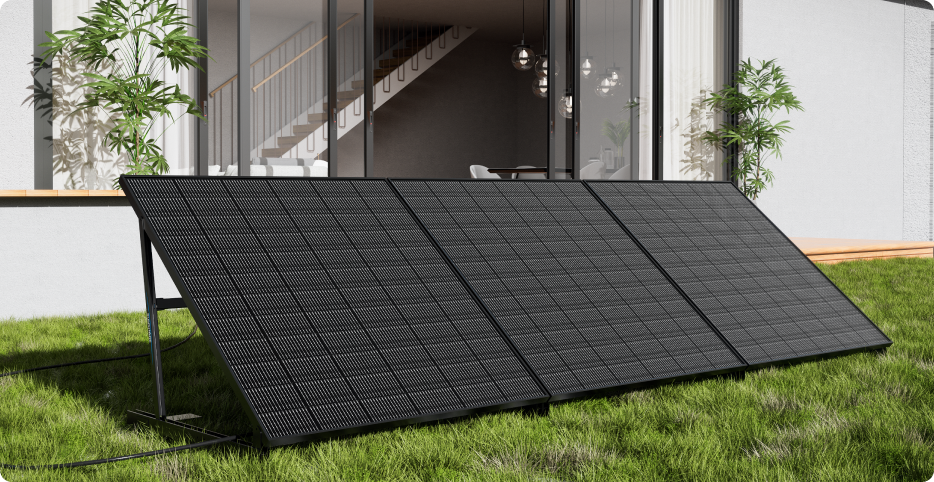

Die Montage auf dem Flachdach oder im Garten erfordert etwas mehr Planung und Präzision. Hier erfolgt die Befestigung entweder über Ballastierung – also durch das Beschweren mit Betonplatten oder Steinen – oder über Bodenanker, die im Erdreich fixiert werden.

Ein korrekt ausgelegtes Ballastsystem ist entscheidend: Für stabile Ergebnisse sollten 30–50 kg pro Quadratmeter gleichmäßig verteilt werden, um auch bei Windgeschwindigkeiten bis zu 120 km/h sicheren Halt zu gewährleisten. Die Montagezeit liegt bei etwa 4 bis 6 Stunden, da neben der Halterung auch der Ballast sorgfältig positioniert und gesichert werden muss.

Diese Lösung ist aufwendiger, bietet jedoch eine längere Lebensdauer von bis zu 15 Jahren und eignet sich besonders für sturmgefährdete oder exponierte Lagen.

Ertragseffizienz

Geländer-Halterung:

-

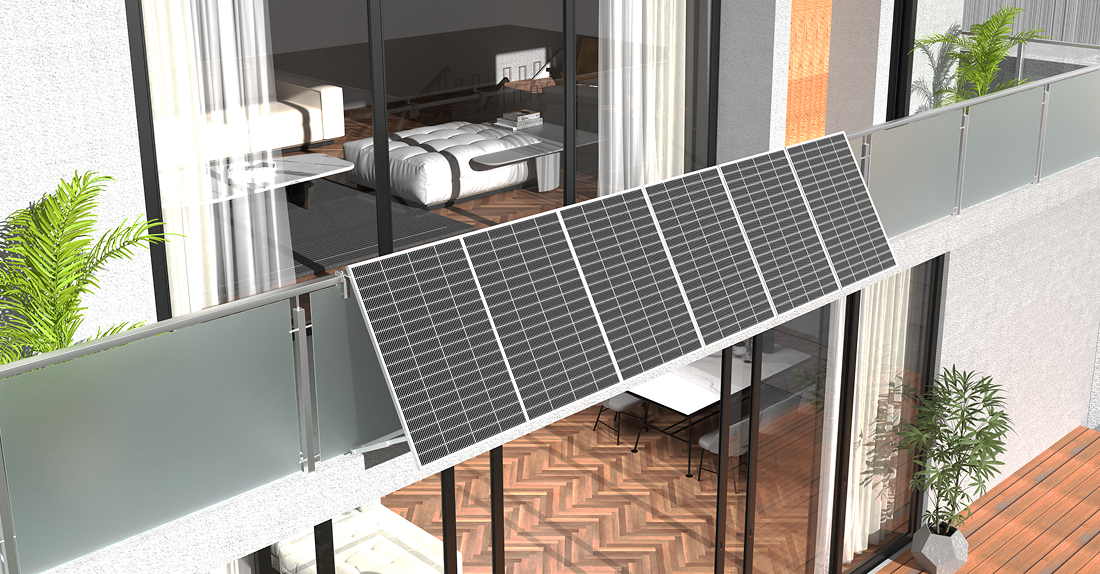

Die Ausrichtung ist fest an die Balkonrichtung (Ost/West/Süd) gebunden. Die Ray Geländer-Halterungen bieten eine flexible Neigung von 10° bis 30°, um den fixen Azimutwinkel bestmöglich zu kompensieren.

-

Die Module sind anfällig für Verschattungen durch obere Balkonvorsprünge, Geländer oder benachbarte Gebäude, was den täglichen Ertrag stark mindern kann.

Flachdach-Halterung:

-

Sehr hohe Flexibilität. Flachdach-Halterung kann frei nach Süden ausgerichtet. Dies sichert den idealen Jahresertrag und ist der Hauptgrund für die höchste Effizienz.

-

Auf dem Flachdach oder im Garten ist die Anlage meist frei von Hindernissen, was eine bessere und stabilere Sonneneinstrahlung über das gesamte Jahr garantiert.

Sicherheit

Geländer-Halterung:

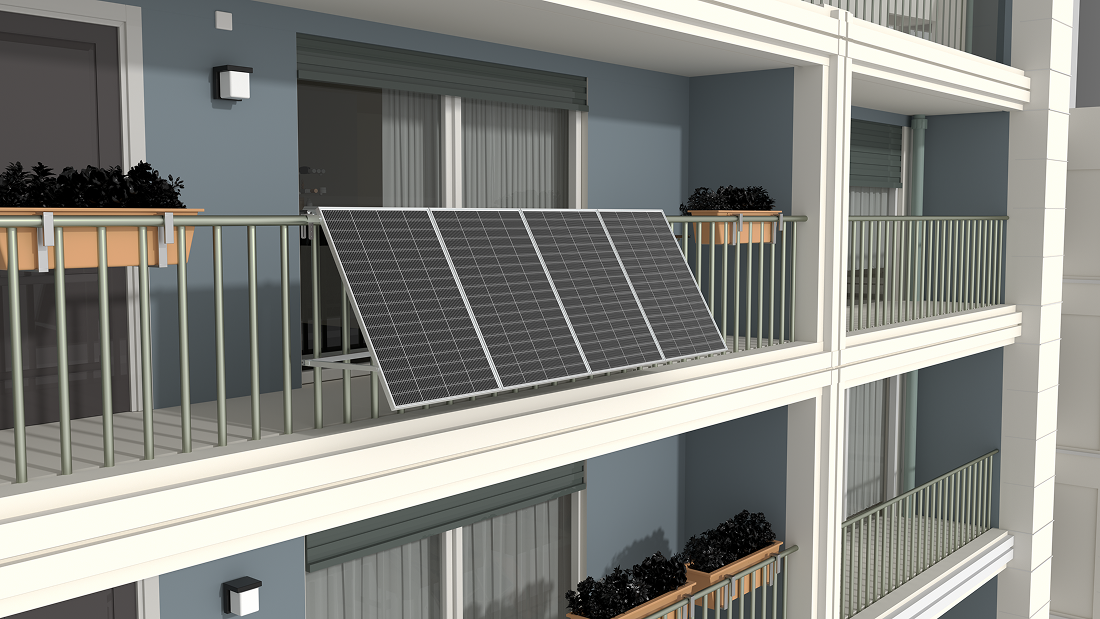

Die Stabilität einer Balkonkraftwerk-Halterung am Geländer wird durch eine feste mechanische Verbindung zum Rahmen gewährleistet. Hochwertige Modelle sind für starke Windlasten geprüft und können sowohl Zug- als auch Druckkräfte sicher aufnehmen. Diese Lösung gilt als besonders sicher, wenn das Geländer aus robustem Material besteht und die Montage fachgerecht erfolgt.

Flachdach-Halterung:

Bei der Flachdachmontage hängt die Sicherheit primär vom Ballastgewicht ab. Eine korrekte Ballastierung verhindert ein Verrutschen oder Abheben der Module bei Sturm. Wird das Gewicht jedoch falsch verteilt oder ist die Bodenbefestigung unzureichend, kann dies die Stabilität beeinträchtigen. Daher ist eine präzise Auslegung nach Windzonen und Dachstatik entscheidend.

Genehmigungsauflagen

Geländer-Halterung:

Diese Variante zählt meist zu den einfacheren Installationen. Mieter benötigen in der Regel keine bauliche Genehmigung, da keine dauerhafte Veränderung an der Gebäudestruktur erfolgt. So lässt sich ein Balkonkraftwerk mit Geländerbefestigung meist ohne großen Abstimmungsaufwand anbringen – ideal für Mietwohnungen.

Flachdach-Halterung:

Im Gegensatz dazu gilt die Installation auf Flachdächern häufig als bauliche Veränderung. Da Flachdächer oft zum Gemeinschaftseigentum gehören, ist in den meisten Fällen die Zustimmung des Vermieters oder der Eigentümergemeinschaft (WEG) erforderlich. Eine vorherige Absprache ist daher unerlässlich, um rechtliche Konflikte zu vermeiden.

Kostenstruktur und Anpassungsfähigkeit

Geländer-Halterung:

Diese Lösung punktet durch geringere Gesamtkosten. Die Materialkosten sind überschaubar, da keine aufwendigen Trägerelemente benötigt werden. Zudem sind viele Systeme vormontiert, was die Installationszeit und Arbeitskosten deutlich reduziert.

Flachdach-Halterung:

Hier fällt der Material- und Montageaufwand in der Regel höher aus. Für eine stabile Befestigung werden zusätzliche Ballastwannen oder Befestigungselemente benötigt. Dadurch steigen sowohl die Materialkosten als auch der Aufwand für den Aufbau, insbesondere bei größeren Modulanlagen.

>

>Die Sunshare Balkonkraftwerk-Halterungen bieten Ihnen entscheidende Vorteile

1. Maximale Kompatibilität: Universell einsetzbar für über 90 % aller Balkone.

2. Geprüfte Sicherheit: Gefertigt aus hochwertiger Aluminiumlegierung, Korrosionsschutz und sind feuerbeständig. Sie bestanden erfolgreich den Hurrikan-Test der Kategorie 3.

3. 95 % Vormontage: Die Halterungen sind fast komplett vormontiert, sodass nur noch wenige Befestigungsschritte nötig sind und Sie wertvolle Zeit sparen.

4. Flexible Ausrichtung: Optimieren Sie Ihren Ertrag. Wir bieten einstellbare Halterungen zur Voreinstellung des Winkels (10°–30°)sowie Modelle, die eine einfache Winkelanpassung auch nach der Montage ermöglichen.

5. Zuverlässige Garantie: Wir bieten Ihnen eine solide 5-jährige Produktgarantie auf alle Halterungen. Dies schützt Ihre Investition langfristig und garantiert Ihnen eine sorgenfreie Nutzung.