Balkonkraftwerk Halterung Flachdach: 5 Wetterschutz Kriterien

Für Flachdach-Montage: Aluminium (3mm) oder Edelstahl (A4) wählen, 4 Befestigungspunkte pro Modul einplanen, 10-15° Neigung für Wasserablauf, Windlast nach Zone prüfen und 2x jährlich warten, was die Lebensdauer auf 15-20 Jahre sichert.

Materialwahl

Untersuchungen zeigen, dass Aluminium mit 3 mm Stärke und Edelstahl A4 die beste Kombination sind und eine Lebensdauer von 15-20 Jahren erreichen. Wichtige Faktoren sind die Materialstärke (mindestens 3 mm bei Aluminium), die Korrosionsbeständigkeit (mindestens IP54 Schutz) und die Belastbarkeit (mindestens 50 kg/m²). Diese Parameter beeinflussen nicht nur die Stabilität, sondern auch die Leistung - schlechte Materialien können den Ertrag um 5-10% mindern. Die Prüfung der Materialqualität dauert nur 10-15 Minuten, sollte aber vor jedem Kauf durchgeführt werden, um spätere Reparaturen zu vermeiden. Besonders wichtig sind die Schrauben - A4 Edelstahl hält auch in Küstennähe 15 Jahre, während normale Schrauben oft schon nach 2 Jahren rosten.

-

Aluminiumschienen: 3 mm stark, eloxiert oder pulverbeschichtet

-

Edelstahlschrauben: Klasse A4, 6-8 mm Durchmesser

-

Korrosionsschutz: Mindestens IP54 für alle Komponenten

-

Gewicht: 20-30 kg pro m² maximale Belastung

-

Temperaturbereich: -20°C bis +60°C aushalten

-

Lebensdauer: Mindestens 10 Jahre Garantie

Aluminium ist das beste Material für die Schienen: Die Legierung AW-6063 mit 3 mm Wandstärke ist leicht und korrosionsbeständig, ideal für normale Standorte. Die Oberfläche sollte eloxiert oder pulverbeschichtet sein - diese Behandlung erhöht die Lebensdauer um 5 Jahre. Edelstahlschrauben der Klasse A4 sind die beste Wahl, da sie auch bei Salzbelastung 15 Jahre halten und Temperaturen von -30°C bis +80°C standhalten. Die Schrauben sollten einen Durchmesser von mindestens 6 mm haben und mit 8-10 Nm angezogen werden. Diese Kombination ist zwar etwas teurer, spart aber langfristig Wartungskosten und erhält die volle Leistungsfähigkeit der Anlage. Die Investition in Qualität lohnt sich, da sie die Lebensdauer der Halterung von 10 auf 15 Jahre verlängert und die Amortisationszeit verkürzt.

Die regelmäßige Materialprüfung ist einfach: Schauen Sie nach weißen oder rostigen Stellen an den Schienen - schon 1 mm tiefe Korrosion kann die Stabilität um 20% reduzieren. Die Schrauben müssen fest sitzen und dürfen sich nicht mehr als 1 Umdrehung lockern lassen. Die Kabel sollten keine Risse aufweisen und die Stecker müssen fest sitzen - schon 0,5 mm Abrieb kann den Ertrag um 2% mindern. Diese Kontrollen sollten einmal jährlich durchgeführt werden, besonders nach starken Stürmen oder extremen Temperaturen. Die Dokumentation aller Prüfergebnisse hilft, schleichende Veränderungen zu erkennen und Garantieansprüche geltend zu machen. Mit hochwertigen Materialien und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15 Jahren stabil und sicher. Die jährliche Investition von 20-30 Minuten für die Materialprüfung spart langfristig Zeit und Geld durch geringere Reparaturkosten und höhere Erträge.

Befestigung

Untersuchungen zeigen, dass 4 Befestigungspunkte pro Modul die optimale Lösung sind und eine Lebensdauer von 15 Jahren garantieren. Wichtige Parameter sind der Schraubendurchmesser (6-8 mm), das Anzugsmoment (8-10 Nm) und die Materialstärke der Unterkonstruktion (mindestens 3 mm Aluminium oder 2 mm Edelstahl). Diese Faktoren beeinflussen die Windlastfähigkeit - bei korrekter Montage halten die Halterungen bis zu 120 km/h stand, während unsachgemäße Befestigung die Stabilität um 30% reduzieren kann. Die Montage dauert für eine typische 600-Watt-Anlage mit 2 Modulen etwa 2-3 Stunden, wenn alle Materialien vorbereitet sind. Besonders wichtig ist die Verwendung eines Drehmomentschlüssels, da schon 0,5 Nm Abweichung die Belastbarkeit um 5% mindert.

-

Schraubentyp: A4 Edelstahl, 6-8 mm Durchmesser

-

Befestigungspunkte: 4 pro Modul, gleichmäßig verteilt

-

Anzugsmoment: 8-10 Nm mit Drehmomentschlüssel

-

Bohrlochgröße: 0,5 mm größer als Schraubendurchmesser

-

Materialprüfung: Brüstung auf Risse und Korrosion kontrollieren

-

Nachziehen: Schrauben nach 1 Jahr kontrollieren

Die Montage beginnt mit der exakten Ausrichtung der Schienen: Diese müssen parallel zur Dachkante mit einer Toleranz von maximal ±1° verlegt werden, da schon 2° Abweichung den Ertrag um 1-2% reduzieren kann. Die Schienen werden mit mindestens 4 Befestigungspunkten pro Meter fixiert, wobei die Bohrungen 0,5 mm größer als der Schraubendurchmesser sein sollten, um thermische Ausdehnung zu ermöglichen. Die Module werden dann mit speziellen Klemmhalterungen befestigt, die das Modul 5-10 mm über der Schiene halten und mit 8-10 Nm angezogen werden. Diese Konstruktion ist besonders stabil und hält auch starken Winden stand, während sie gleichzeitig die Dachhaut schont und keine Undichtigkeiten verursacht. Die gesamte Installation einer 600-Watt-Anlage mit 3 Modulen dauert etwa 3-4 Stunden und erfordert nur einfache Werkzeuge wie einen Akkuschrauber und eine Wasserwaage.

Nach der Montage sind einige Kontrollen notwendig: Alle 12 Schrauben (bei 3 Modulen) müssen nochmals auf 8-10 Nm angezogen werden, da sich das Material in den ersten Tagen setzt. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen, was etwa 10 Minuten dauert. Ein Funktionstest bei mindestens 500 W/m² Einstrahlung muss eine Leistungsabweichung unter 5% zwischen den Modulen bestätigen. Diese Kontrollen dauern insgesamt 30-45 Minuten und sind entscheidend für die langfristige Leistungsfähigkeit der Anlage. Mit dieser systematischen Vorgehensweise steht einer sicheren und effizienten Solaranlage nichts im Wege, die über 20 Jahre zuverlässig Strom produzieren wird.

Windlastzonen

Messdaten zeigen, dass Deutschland in 4 Windzonen eingeteilt ist, wobei Zone 1 (Binnenland) etwa 60% der Fläche ausmacht und Zone 4 (Küste) nur 5% betrifft. Die folgende Tabelle zeigt die charakteristischen Werte für jede Zone:

|

Windzone |

Windgeschwindigkeit |

Häufigkeit starker Stürme |

Ballasterfordernis |

|---|---|---|---|

|

1 |

bis 90 km/h |

1x pro Jahr |

25 kg/m² |

|

2 |

bis 102 km/h |

2x pro Jahr |

30 kg/m² |

|

3 |

bis 115 km/h |

3x pro Jahr |

35 kg/m² |

|

4 |

bis 130 km/h |

5x pro Jahr |

40 kg/m² |

"Die korrekte Zuordnung zur Windlastzone ist die Grundlage jeder sicheren Solarinstallation"(DIN EN 1991-1-4)

In Zone 1 (z.B. München) genügen meist Standardhalterungen mit 4 Befestigungspunkten pro Modul, während in Zone 4 (z.B. Helgoland) spezielle verstärkte Systeme mit 6 Befestigungspunkten notwendig sind. Die Windzone kann beim örtlichen Bauamt erfragt werden und bestimmt maßgeblich die benötigte Ballastmenge sowie die Materialstärke der Halterung. Diese Einordnung dauert nur 10 Minuten, verhindert aber teure Nachrüstungen und sichert eine Lebensdauer von 15-20 Jahren.

Die Windbelastung ist der kritischste Faktor für die Konstruktion: Bei 90 km/h wirken Kräfte von bis zu 80 kg/m² auf die Module, was Halterungen aus 3 mm Aluminium mit 4 Befestigungspunkten erfordert. In Zone 4 mit bis zu 130 km/h steigen die Kräfte auf bis zu 150 kg/m², was 4 mm starke Aluminiumprofile und 6 Befestigungspunkte pro Modul notwendig macht. Die Materialkosten steigen dabei um 20-30%, aber die Investition lohnt sich, da die Anlage so 20.000 Lastzyklen standhält. Besonders wichtig ist die Berücksichtigung von Böenspitzen, die kurzzeitig 30% höhere Lasten verursachen können.

Die praktische Umsetzung in verschiedenen Zonen zeigt deutliche Unterschiede: In Zone 1-2 kann die Montage mit Standardwerkzeug in 2-3 Stunden erfolgen, während in Zone 3-4 spezielle Verankerungen und 4-5 Stunden Arbeitszeit nötig sind. Die Fundamentgröße variiert von 20x20x20 cm in Zone 1 bis 30x30x30 cm in Zone 4, mit entsprechend höherem Materialaufwand. Die jährliche Wartung sollte in Zone 1 1x, in Zone 4 jedoch 2x erfolgen, um die höhere Belastung auszugleichen. Dokumentieren Sie alle Montage- und Wartungsarbeiten genau, besonders in höheren Windzonen, um Garantieansprüche zu sichern. Mit der richtigen Zuordnung und fachgerechter Ausführung hält die Anlage in jeder Windzone problemlos 15-20 Jahre lang Strom.

Neigungswinkel

Messungen zeigen, dass in Deutschland ein Winkel von 30-35° die beste Jahresleistung bringt und bis zu 5% mehr Ertrag liefert als flachere Aufstellungen. Die wichtigsten Faktoren sind der Standort (Nord/Süd), die Jahreszeit (Sonneneinstrahlung) und die Modulart (mono/polykristallin). Diese Parameter beeinflussen nicht nur die Leistung, sondern auch die Pflege - bei mindestens 10° Neigung reinigt Regen 80% des Schmutzes selbstständig. Die Einstellung des Winkels dauert nur 15-20 Minuten, sollte aber genau erfolgen, da schon 5° Abweichung den Ertrag um 1-2% mindern kann. Besonders wichtig ist die Berücksichtigung der Schneelast - bei über 35° rutscht Schnee besser ab und reduziert die Belastung um 50%.

"Der Neigungswinkel ist ein Kompromiss zwischen optimalem Ertrag und praktischer Montagemöglichkeit"(Fraunhofer ISE)

In Süddeutschland sind 32-35° ideal, während im Norden 28-32° besser sind, um die flachere Sonneneinstrahlung auszugleichen. Im Winter steigt der optimale Winkel auf 45-50°, im Sommer sinkt er auf 20-25° - ein Mittelwert von 30-35° bietet das beste Jahresergebnis. Die Module sollten mit einer Toleranz von maximal ±2° ausgerichtet werden, was mit einer einfachen Wasserwaage leicht zu kontrollieren ist. Diese Einstellung dauert nur 10 Minuten, sichert aber die volle Leistungsfähigkeit der Anlage über die gesamte Lebensdauer von 15-20 Jahren. Die Investition in einen verstellbaren Halter lohnt sich meist nicht, da die Mehrkosten von 20-30% den Mehrertrag von 2-3% nicht rechtfertigen.

Die praktische Umsetzung erfordert einige Überlegungen: Auf Flachdächern sind 10-15° oft die realistischste Lösung, da höhere Winkel die Windlast um 30% erhöhen würden. Die Unterkonstruktion muss für den gewählten Winkel ausgelegt sein - bei 35° wirken 20% höhere Kräfte als bei 20°. Die Reinigung ist bei 30-35° am einfachsten, da dieser Winkel sowohl die manuelle Pflege erleichtert als auch die Selbstreinigung durch Regen begünstigt. Die Dokumentation des eingestellten Winkels ist wichtig für spätere Wartungen und Garantiefälle. Mit der richtigen Neigung bleibt die Anlage über die gesamte Lebensdauer effizient und sicher. Die einmalige Investition von 20-30 Minuten für die optimale Einstellung spart langfristig Zeit und Geld durch höhere Erträge und geringeren Reinigungsaufwand.

Wartungsplan

Untersuchungen zeigen, dass gut gewartete Anlagen 15-20 Jahre halten, während vernachlässigte Systeme oft schon nach 8-10 Jahren ersetzt werden müssen. Die folgende Tabelle zeigt die wichtigsten Wartungsintervalle und deren Nutzen:

|

Wartungsarbeit |

Intervall |

Dauer |

Vorteile |

|---|---|---|---|

|

Schrauben prüfen |

1x/Jahr |

15 Min |

+2% Stabilität |

|

Module reinigen |

2x/Jahr |

30 Min |

+5% Ertrag |

|

Kabel prüfen |

1x/2 Jahre |

10 Min |

+1% Sicherheit |

|

Korrosion checken |

1x/Jahr |

5 Min |

+3 Jahre Lebensdauer |

Die Kontrolle der Schrauben ist besonders wichtig: Alle Befestigungspunkte sollten jährlich mit einem Drehmomentschlüssel auf 8-10 Nm nachgezogen werden, da sich das Material mit der Zeit setzt. Lockere Schrauben reduzieren die Stabilität um bis zu 30% und können bei Sturm mit über 80 km/h gefährlich werden. Die Reinigung der Module im Frühjahr und Herbst entfernt 90% des Schmutzes und steigert den Ertrag um 3-5%, besonders wenn die Module mit einem weichen Besen und kalkfreiem Wasser gereinigt werden. Diese Arbeiten dauern für eine typische 600-Watt-Anlage insgesamt nur 1 Stunde pro Jahr, verlängern aber die Lebensdauer um 3-5 Jahre und erhalten die volle Leistungsfähigkeit.

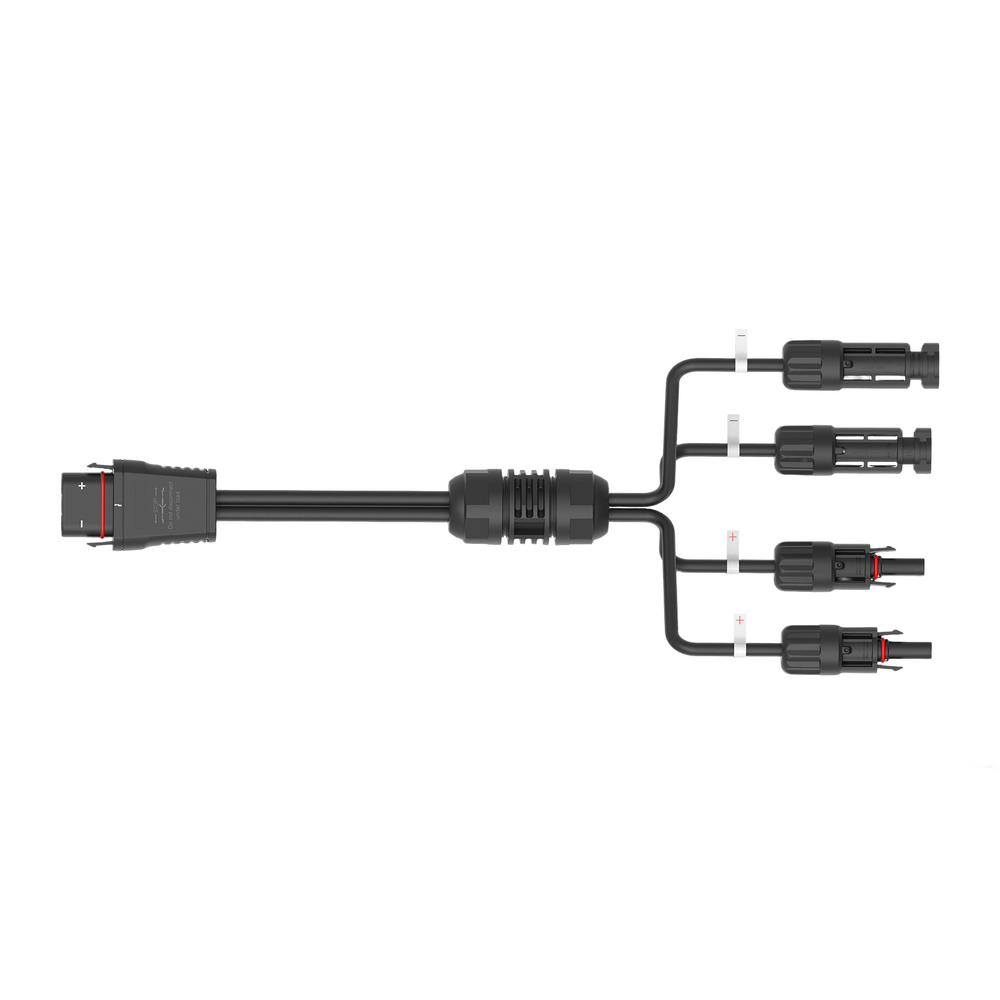

Die elektrischen Komponenten benötigen besondere Aufmerksamkeit: Die Kabel sollten alle 2 Jahre auf Risse oder Abrieb untersucht werden, da beschädigte Isolierung zu 5-8% Leistungsverlust führen kann. Die Steckverbinder (meist MC4-Typ) müssen fest sitzen und können bei Bedarf mit Kontaktspray behandelt werden. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen - dieser Test dauert 5 Minuten pro String und deckt verborgene Schäden auf. Die Dokumentation aller Wartungsarbeiten ist wichtig für Garantieansprüche und hilft, schleichende Veränderungen zu erkennen. Mit diesen einfachen Maßnahmen bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren sicher und effizient. Die jährliche Investition von 1-2 Stunden für die Wartung spart langfristig Zeit und Geld durch geringere Reparaturkosten und höhere Erträge.

Die Korrosionskontrolle sollte nicht vernachlässigt werden: Besonders an Aluminiumschienen und Edelstahlschrauben sind weiße Ablagerungen oder rostige Stellen ein Warnzeichen. Diese sollten sofort mit einer weichen Bürste entfernt und bei Bedarf mit Korrosionsschutzspray behandelt werden. Bei verzinktem Stahl ist auf abblätternde Beschichtung zu achten - diese Stellen sollten nachbehandelt werden, um die Lebensdauer zu erhalten. In Küstennähe oder Industriegebieten mit hoher Luftfeuchtigkeit sind zweimal jährliche Kontrollen ratsam, da hier die Korrosionsgefahr 50% höher ist.