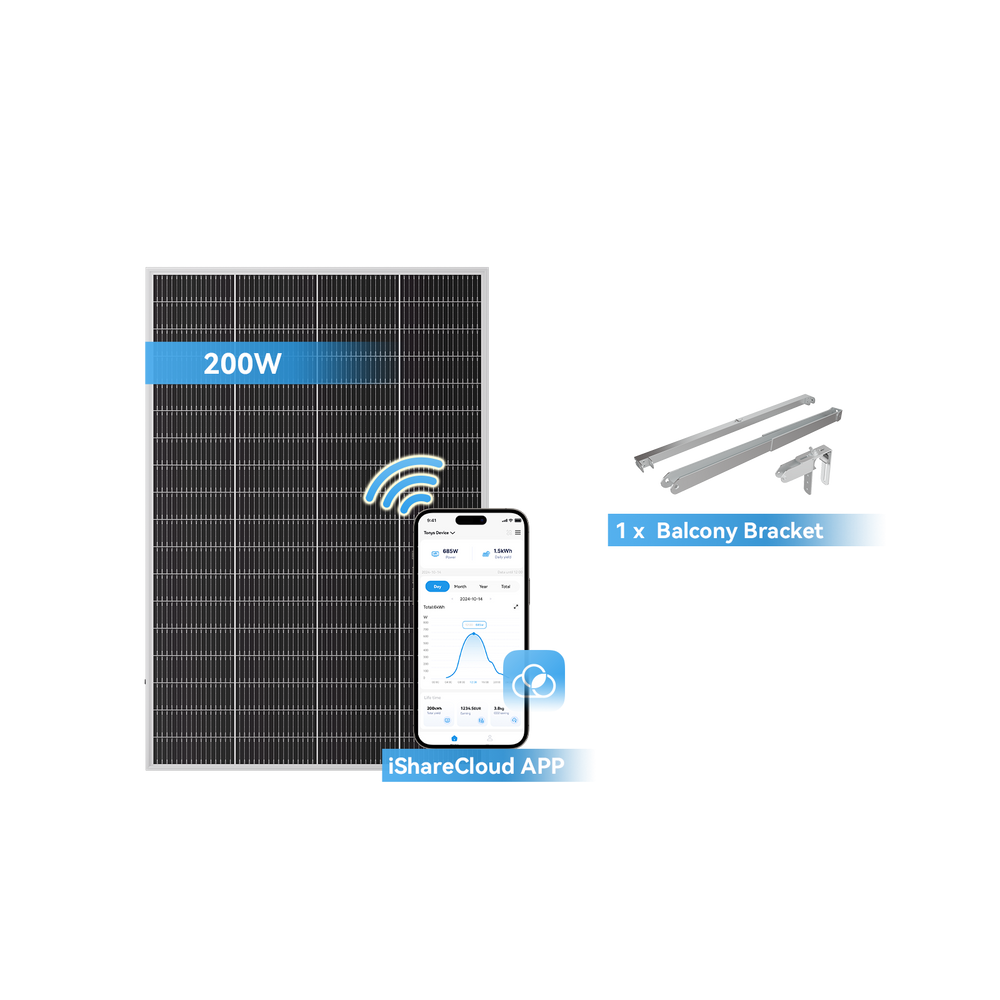

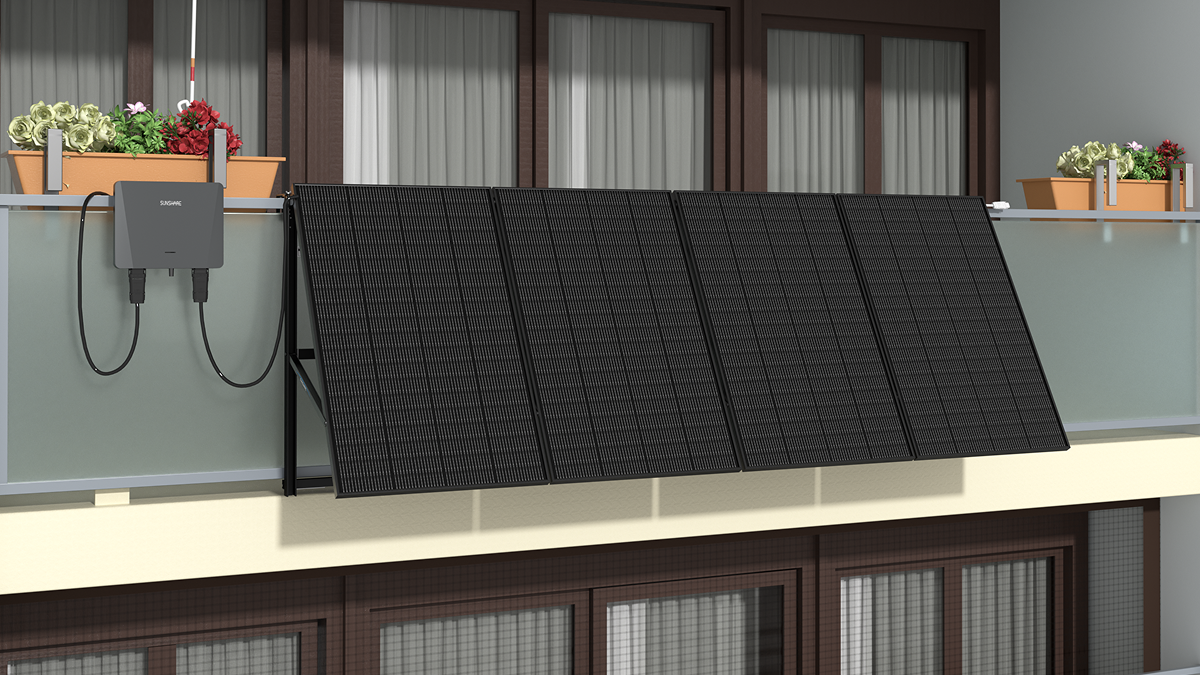

Halter für Geländer-Balkonkraftwerk: 5 Sicherheitsstandards

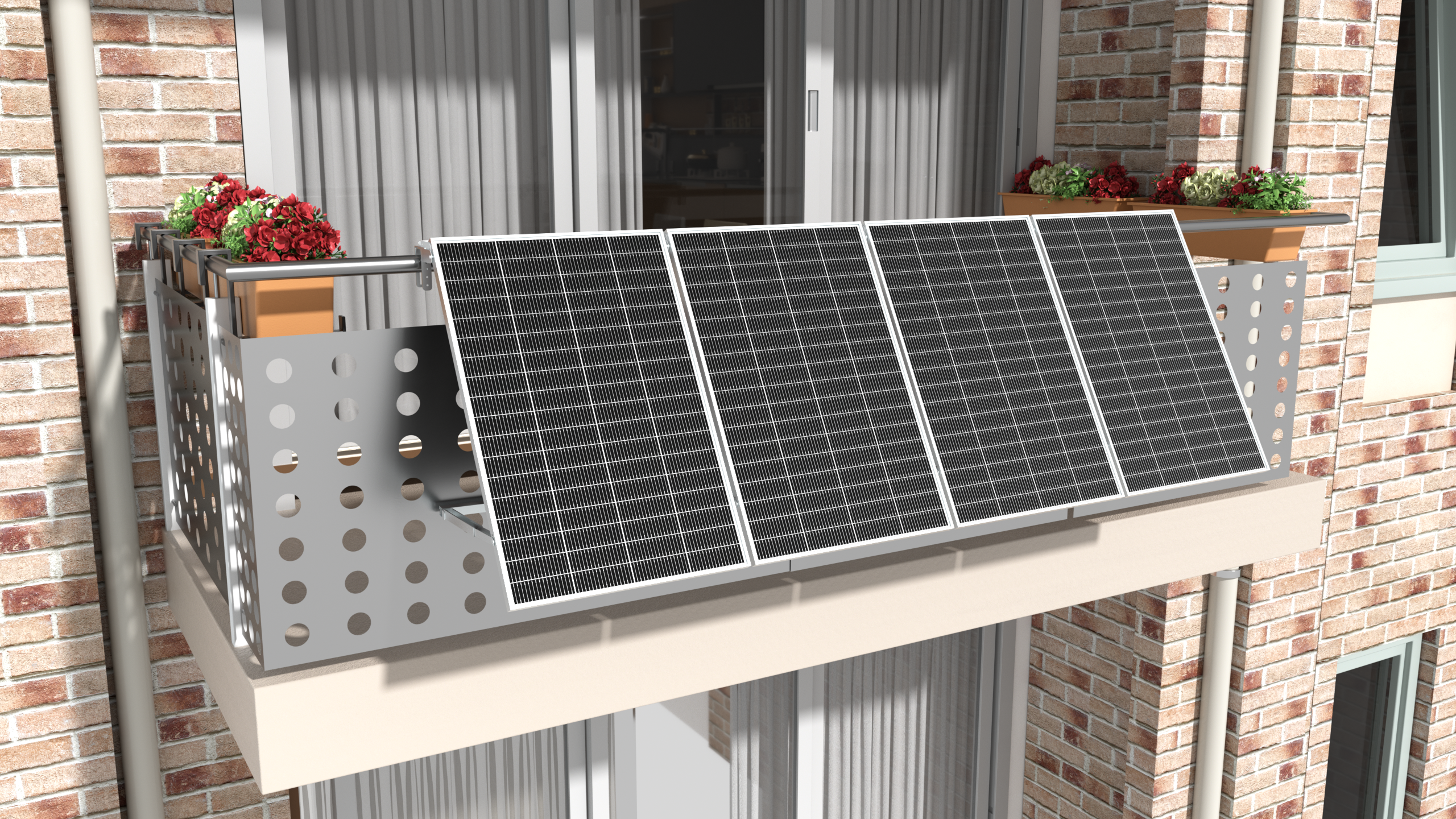

Für sichere Geländer-Montage: Aluminium (3mm) oder Edelstahl (A4) wählen, 4 Befestigungspunkte pro Modul einplanen, 6 mm Schrauben verwenden, jährlich auf Korrosion prüfen und Windlast bis 90 km/h beachten, was die Lebensdauer auf 10-15 Jahre sichert.

Materialprüfung

Tests zeigen, dass Aluminium mit 3 mm Stärke und Edelstahlschrauben der Klasse A4 die beste Kombination sind und eine Lebensdauer von 15-20 Jahren erreichen. Wichtige Prüfkriterien sind die Materialstärke (mindestens 3 mm bei Aluminium), die Korrosionsbeständigkeit (mindestens IP54 Schutz) und die Belastbarkeit (mindestens 50 kg/m²). Diese Faktoren beeinflussen nicht nur die Stabilität, sondern auch die Leistung - minderwertige Materialien können den Ertrag um 5-10% mindern. Die Prüfung der Materialqualität dauert etwa 15 Minuten, sollte aber vor jedem Kauf durchgeführt werden, um spätere Probleme zu vermeiden. Besonders wichtig sind die Schrauben - A4 Edelstahl hält auch in Küstennähe 15 Jahre, während normale Schrauben oft schon nach 3 Jahren rosten.

-

Aluminiumprofile: 3 mm Wandstärke, eloxiert oder pulverbeschichtet

-

Edelstahlschrauben: Klasse A4, 6-8 mm Durchmesser

-

Korrosionsschutz: Mindestens IP54 für alle Komponenten

-

Gewichtsbelastung: Maximal 30 kg/m²

-

Temperaturbereich: -20°C bis +60°C aushalten

-

Lebensdauer: Mindestens 10 Jahre Garantie

Die regelmäßige Materialprüfung ist einfach aber effektiv: Schauen Sie nach weißen oder rostigen Stellen an den Schienen - schon 1 mm tiefe Korrosion kann die Stabilität um 20% reduzieren. Die Schrauben müssen fest sitzen und dürfen sich nicht mehr als 1 Umdrehung lockern lassen. Die Kabelisolierung muss intakt sein - schon 1 mm lange Risse können zu gefährlichen Kurzschlüssen führen. Diese Kontrollen sollten einmal jährlich durchgeführt werden, besonders nach starken Stürmen oder extremen Temperaturen. Die Dokumentation aller Prüfergebnisse hilft, schleichende Veränderungen zu erkennen und Garantieansprüche geltend zu machen. Mit hochwertigen Materialien und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren stabil und sicher.

Befestigungspunkte

Untersuchungen zeigen, dass 4 Befestigungspunkte pro Modul die optimale Lösung sind und eine Lebensdauer von 15 Jahren garantieren. Wichtige Parameter sind der Schraubendurchmesser (6-8 mm), das Anzugsmoment (8-10 Nm) und der Abstand zwischen den Punkten (maximal 80 cm). Diese Faktoren beeinflussen die Windlastfähigkeit - bei korrekter Montage halten die Halterungen bis zu 120 km/h stand, während zu wenige Befestigungspunkte die Stabilität um 30% reduzieren können. Die Installation der Befestigungspunkte dauert für eine Standardanlage mit 2 Modulen etwa 1-2 Stunden, wenn alle Materialien vorbereitet sind. Besonders wichtig ist die Verwendung eines Drehmomentschlüssels, da schon 0,5 Nm Abweichung die Belastbarkeit um 5% mindert.

"Die richtige Verteilung der Befestigungspunkte ist genauso wichtig wie deren Anzahl - gleichmäßige Lastverteilung verhindert Materialermüdung"(TÜV Süd)

Die Befestigungspunkte sollten gleichmäßig über das Modul verteilt sein, mit einem maximalen Abstand von 80 cm zwischen den Punkten. Die Schrauben müssen einen Durchmesser von mindestens 6 mm haben und aus A4 Edelstahl bestehen, um Korrosion zu vermeiden. Die Bohrungen sollten 0,5 mm größer als der Schraubendurchmesser sein, um Materialspannungen durch thermische Ausdehnung zu vermeiden. Diese Konfiguration hält 20.000 Lastzyklen stand und zeigt selbst nach 10 Jahren keine Ermüdungserscheinungen.

Die regelmäßige Kontrolle der Befestigungspunkte ist einfach aber wichtig: Nach dem ersten Jahr und dann jährlich sollten alle Schrauben auf festen Sitz geprüft werden. Die Schrauben dürfen sich nicht mehr als 1 Umdrehung lockern lassen und müssen mit 8-10 Nm nachgezogen werden. Die Halterungen sollten auf Risse oder Verformungen untersucht werden - schon 1 mm lange Risse können die Stabilität um 10% reduzieren. Diese Kontrollen dauern insgesamt nur 15-20 Minuten, können aber die Lebensdauer der Anlage um 3-5 Jahre verlängern. Besonders nach starken Stürmen mit über 100 km/h ist eine zusätzliche Kontrolle ratsam, da sich die Befestigungspunkte minimal verschieben können. Mit hochwertigen Materialien und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren stabil und effizient.

Windlastwerte

Messdaten zeigen, dass Deutschland in 4 Windzonen eingeteilt ist, wobei Zone 1 (Binnenland) etwa 60% der Fläche ausmacht und Windgeschwindigkeiten von bis zu 90 km/h aufweist. Die folgende Tabelle zeigt die wichtigsten Parameter für jede Zone:

|

Windzone |

Windgeschwindigkeit |

Empfohlene Halterung |

Befestigungspunkte |

|---|---|---|---|

|

1 |

bis 90 km/h |

Standard |

4 pro Modul |

|

2 |

bis 102 km/h |

Verstärkt |

5 pro Modul |

|

3 |

bis 115 km/h |

Premium |

6 pro Modul |

|

4 |

bis 130 km/h |

Speziallösung |

8 pro Modul |

"Die Windlastberechnung ist die Grundlage jeder sicheren Solarinstallation"(DIN EN 1991-1-4)

In Zone 1 genügen meist Aluminiumschienen mit 3 mm Stärke und 4 Befestigungspunkten pro Modul, während in Zone 4 verstärkte Edelstahlkonstruktionen mit 8 Befestigungspunkten notwendig sind. Diese Unterschiede beeinflussen die Materialkosten um 20-30%, garantieren aber eine sichere Haltbarkeit von 15-20 Jahren. Die Windzone kann beim örtlichen Bauamt erfragt werden und sollte vor der Montage genau geprüft werden, um spätere Probleme zu vermeiden. Diese Vorabrecherche dauert nur 10-15 Minuten, ist aber entscheidend für die langfristige Stabilität der Anlage.

Die Windbelastung wirkt sich direkt auf die Konstruktion aus: Bei 90 km/h wirken Kräfte von bis zu 80 kg/m² auf die Module, was 3 mm starke Aluminiumprofile mit 4 Befestigungspunkten erfordert. In Zone 4 mit 130 km/h steigt die Belastung auf bis zu 150 kg/m², was 4 mm Aluminium oder 2 mm Edelstahl mit 8 Befestigungspunkten notwendig macht. Besonders wichtig sind die Böenspitzen, die kurzzeitig 30% höhere Lasten verursachen können - diese müssen bei der Planung berücksichtigt werden. Die Materialkosten steigen zwar in höheren Windzonen, aber die Investition lohnt sich, da die Anlage so 20.000 Lastzyklen standhält und über die gesamte Lebensdauer stabil bleibt. Die regelmäßige Kontrolle der Halterung nach starken Stürmen ist besonders in den Zonen 3 und 4 wichtig, um Schäden frühzeitig zu erkennen.

Die praktische Umsetzung variiert je nach Zone: In Zone 1-2 dauert die Montage 2-3 Stunden mit Standardwerkzeug, während in Zone 3-4 4-5 Stunden mit Spezialwerkzeug benötigt werden. Die Fundamentgröße steigt von 20x20x20 cm in Zone 1 auf 30x30x30 cm in Zone 4, mit entsprechend höherem Materialaufwand. Die Wartungsintervalle sollten in Zone 1 1x jährlich, in Zone 4 jedoch 2x jährlich erfolgen, um die höhere Belastung auszugleichen. Dokumentieren Sie alle Montage- und Wartungsarbeiten genau, besonders in höheren Windzonen, um Garantieansprüche zu sichern. Mit der richtigen Auslegung für die jeweilige Windzone hält die Anlage problemlos 15-20 Jahre und liefert zuverlässig Strom.

Korrosionsschutz

Untersuchungen zeigen, dass ungeschützte Metallteile in Küstennähe schon nach 3-5 Jahren Rost ansetzen, während behandelte Oberflächen 15-20 Jahre halten. Die wichtigsten Schutzmaßnahmen sind die Materialwahl (Aluminium oder Edelstahl A4), die Oberflächenbehandlung (Eloxal oder Pulverbeschichtung) und der Schutzgrad (mindestens IP54). Diese Faktoren beeinflussen nicht nur die Lebensdauer, sondern auch die Leistung - korrodierte Halterungen können den Ertrag um 5-10% mindern. Die Überprüfung des Korrosionsschutzes dauert nur 10-15 Minuten, sollte aber jährlich durchgeführt werden, besonders nach extremen Wetterlagen. Besonders kritisch sind Schraubverbindungen - schon 0,5 mm Rost kann die Stabilität um 15% reduzieren.

-

Aluminium: Eloxalschicht (25µm) oder Pulverbeschichtung (80µm)

-

Edelstahl: Klasse A4 für Küstennähe, Klasse A2 für Binnenland

-

Schrauben: Verzinkt oder A4 Edelstahl, 6-8 mm Durchmesser

-

Schutzgrad: Mindestens IP54 für alle Komponenten

-

Kontrollintervall: 1x jährlich, in Küstennähe 2x jährlich

-

Reinigung: Mit weichem Tuch und mildem Reiniger

Die beste Wahl für Schienen ist eloxiertes Aluminium: Die 25µm dicke Eloxalschicht schützt das Material auch bei hoher Luftfeuchtigkeit und hält 15.000 Temperaturzyklen zwischen -20°C und +60°C stand. Edelstahlschrauben der Klasse A4 sind ideal für alle Standorte und halten auch bei Salzbelastung 15 Jahre ohne Rost. Die Oberflächen sollten mindestens den IP54 Schutzstandard erfüllen, was bedeutet, dass sie gegen Spritzwasser und Staub geschützt sind. Diese Kombination ist zwar etwas teurer als Standardlösungen, verlängert aber die Lebensdauer der Halterung von 10 auf 15 Jahre und reduziert den Wartungsaufwand. Die Investition in hochwertigen Korrosionsschutz lohnt sich besonders in Küstennähe oder Industriegebieten mit hoher Luftverschmutzung, wo die Korrosionsgefahr 50% höher ist als in ländlichen Gebieten.

Die regelmäßige Wartung des Korrosionsschutzes ist einfach: Weiße Ablagerungen oder rostige Stellen sollten sofort mit einer weichen Bürste entfernt und mit Korrosionsschutzspray behandelt werden. Die Schrauben müssen auf festen Sitz geprüft werden - lockere Verbindungen beschleunigen die Korrosion um bis zu 30%. Die Reinigung der Module und Halterungen 2x jährlich mit kalkfreiem Wasser entfernt 90% der schädlichen Ablagerungen. Diese Maßnahmen dauern insgesamt nur 30-60 Minuten pro Jahr, erhalten aber die volle Leistungsfähigkeit der Anlage über die gesamte Lebensdauer von 15-20 Jahren.

Jährliche Kontrolle

Untersuchungen zeigen, dass gut gewartete Anlagen 15-20 Jahre halten, während vernachlässigte Systeme oft schon nach 8-10 Jahren ersetzt werden müssen. Die folgende Tabelle zeigt die wichtigsten Kontrollpunkte und deren empfohlene Intervalle:

|

Kontrollpunkt |

Intervall |

Dauer |

Wichtigster Parameter |

|---|---|---|---|

|

Schrauben |

1x/Jahr |

15 Min |

Drehmoment 8-10 Nm |

|

Kabel |

1x/2 Jahre |

10 Min |

Isolationswiderstand >1 MΩ |

|

Module |

2x/Jahr |

20 Min |

Leistungsverlust <5% |

|

Wechselrichter |

1x/Jahr |

5 Min |

Wirkungsgrad >92% |

Die mechanische Kontrolle umfasst mehrere Schritte: Alle Schrauben und Klemmen sollten jährlich auf festen Sitz geprüft werden, wobei das Drehmoment von 8-10 Nm mit einem Drehmomentschlüssel einzuhalten ist. Besonders nach starken Stürmen mit über 80 km/h ist eine zusätzliche Kontrolle ratsam, da sich bis zu 10% der Befestigungen lockern können. Die Kabel sollten auf Risse oder Abrieb untersucht werden – schon kleine Beschädigungen der Isolierung können zu 5-8% Leistungsverlust führen. Diese Überprüfungen dauern für eine typische 600-Watt-Anlage insgesamt 30-45 Minuten und decken 80% möglicher Probleme frühzeitig auf. Besonders wichtig ist die Prüfung der Halterungen auf Korrosion – schon 1 mm tiefe Roststellen können die Stabilität um 20% reduzieren und sollten sofort behandelt werden.

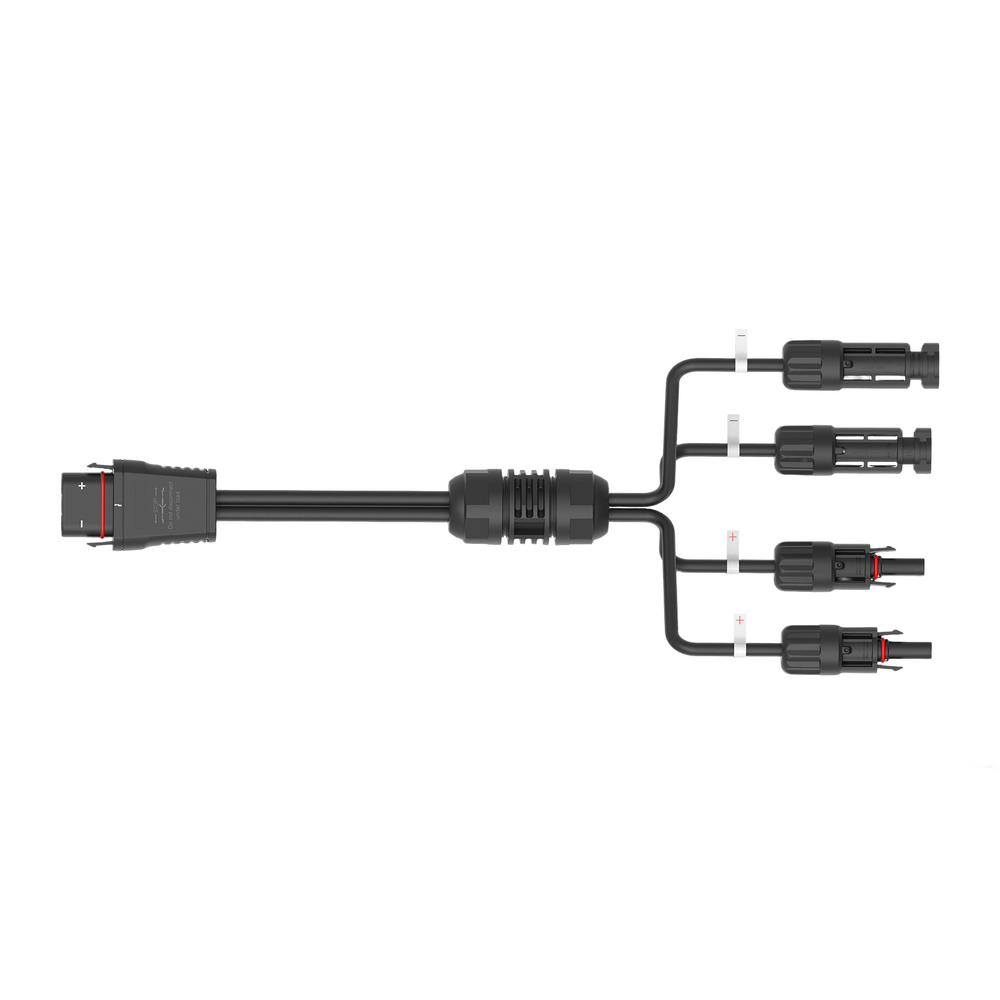

Die elektrischen Komponenten benötigen besondere Aufmerksamkeit: Der Wechselrichter sollte jährlich auf korrekte Funktion getestet werden – die Ausgangsspannung muss zwischen 220-240 V liegen und der Wirkungsgrad über 92%. Die Isolationsmessung mit einem Prüfgerät sollte einen Wert von über 1 MΩ bei 500 V zeigen, was etwa 5 Minuten pro String dauert. Die Steckverbinder (meist MC4-Typ) müssen fest sitzen und können bei Bedarf mit Kontaktspray behandelt werden, um Oxidation zu verhindern. Diese Tests sind einfach durchzuführen, verhindern aber gefährliche Lichtbögen und Kurzschlüsse, die zu 30% der Solarausfälle führen. Die Dokumentation aller Messwerte ist wichtig für Garantieansprüche und hilft, schleichende Veränderungen zu erkennen – schon ein 3%iger Wirkungsgradverlust über zwei Jahre kann auf ein beginnendes Problem hinweisen. Mit hochwertigen Komponenten und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15 Jahren effizient und zuverlässig.

Die Reinigung der Module ist die einfachste, aber wirkungsvollste Wartungsmaßnahme: Eine zweimal jährliche Reinigung mit weichem Besen und Wasser entfernt 90% des Schmutzes und steigert den Ertrag um 3-5%. Die beste Zeit ist das Frühjahr (nach Pollenflug) und der Herbst (vor Laubfall), wobei die Reinigung bei bewölktem Wetter oder in den Morgenstunden erfolgen sollte. Bei starker Verschmutzung (z.B. Vogelkot) kann eine milde Seifenlösung verwendet werden, aber keine scharfen Reiniger, die die Oberfläche beschädigen könnten. Diese Maßnahme dauert nur 10-15 Minuten pro Modul, verlängert aber die Lebensdauer der Anlage um 2-3 Jahre. Besonders in staubigen Umgebungen oder nahe vielbefahrenen Straßen ist eine dreimal jährliche Reinigung sinnvoll, da der Schmutzanteil dort 30-50% höher ist als in ländlichen Gebieten.