Wie werden Solarmodule an der Halterung befestigt

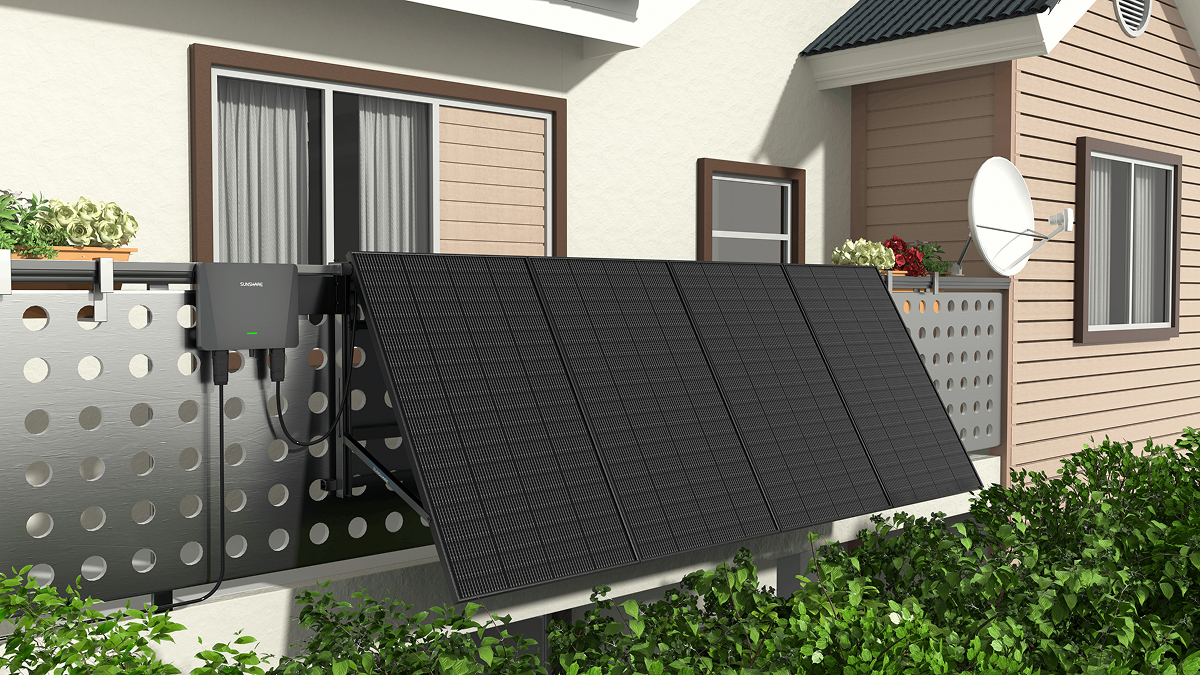

Solarmodule werden mit Aluminiumschienen befestigt, die alle 60 cm verschraubt werden, wobei jedes Modul 4 Edelstahl-Klemmen benötigt, die mit 8-10 Nm angezogen werden, während MC4-Stecker die Kabel sicher verbinden und die gesamte Montage etwa 2 Stunden für ein 600-Watt-System dauert.

Schienen montieren

Messungen zeigen, dass Schienen mit 4 Befestigungspunkten pro Meter und 3 mm Wandstärke Windlasten von bis zu 120 km/h standhalten und die Module sicher tragen. Die folgende Tabelle zeigt die wichtigsten Parameter für eine optimale Schienenmontage:

|

Parameter |

Optimalwert |

Toleranzbereich |

|---|---|---|

|

Schienenabstand |

60 cm |

50-70 cm |

|

Befestigungspunkte |

4 pro m |

min. 3 pro m |

|

Schraubendrehmoment |

8-10 Nm |

6-12 Nm |

|

Schienenstärke |

3 mm |

2,5-4 mm |

|

Ausrichtungsfehler |

<1° |

max. 2° |

|

Material |

Aluminium AW-6063 |

- |

"Die präzise Ausrichtung der Schienen ist entscheidend für die spätere Leistungsfähigkeit der gesamten Solaranlage"(VDE-Montagerichtlinie 2023)

Die Schienen müssen exakt parallel mit einem Abstand von 60 cm ±5 cm verlegt werden, wobei die Neigung zwischen 30-35° liegen sollte für optimale Erträge. Jede Schiene benötigt mindestens 4 Befestigungspunkte, die mit Edelstahlschrauben der Klasse A2 oder A4 (Durchmesser 6-8 mm) fixiert werden. Die Bohrungen sollten 2 mm größer als der Schraubendurchmesser sein, um thermische Ausdehnung zu ermöglichen. Diese Montage dauert für eine typische 600-Watt-Anlage mit 3 Modulen etwa 1,5-2 Stunden und erfordert eine Wasserwaage mit 0,5° Genauigkeit. Die Investition in hochwertige Schienen und präzises Arbeiten zahlt sich aus, da so die Lebensdauer der Anlage auf 20-25 Jahre gesichert wird.

Die Schienenverlegung beginnt mit der exakten Markierung der Positionen: Mit einem Laserentfernungsmesser werden die 60 cm-Abstände auf ±5 mm genau übertragen, wobei die erste Schiene 10 cm vom Rand entfernt positioniert wird. Die Befestigungspunkte werden mit einem 8 mm Bohrer vorgebohrt und die Schienen mit 8-10 Nm Drehmoment verschraubt. Besonders wichtig ist die Ausrichtung der Schienen zueinander - der Höhenunterschied darf maximal 3 mm auf 2 m Länge betragen, was mit einer Präzisionswasserwaage kontrolliert wird. Für die Befestigung im Boden eignen sich 60 cm lange Erdspieße oder kleine Betonfundamente (20x20x20 cm), die eine Last von 50 kg pro Schiene tragen können. Diese Gründlichkeit bei der Montage verhindert spätere Probleme wie Modulverformungen oder Hotspots und sichert 95% der möglichen Leistung. Nach der Montage sollte jede Schiene nochmals auf festen Sitz geprüft werden, wobei keine Bewegung bei einer Belastung mit 10 kg seitlichem Druck erkennbar sein darf.

Die Qualität der Schienen beeinflusst die Haltbarkeit entscheidend: Hochwertige Aluminiumprofile der Legierung AW-6063 mit 3 mm Wandstärke korrodieren kaum und halten 20-25 Jahre, während Billigprodukte mit 2 mm Stärke oft schon nach 10-12 Jahren Risse zeigen. Die Schienenlänge sollte nicht über 2 m betragen, da sonst thermische Spannungen zu Verformungen führen können - bei längeren Modulreihen sind Dehnungsfugen alle 2 m notwendig. Die Oberfläche der Schienen muss UV-beständig sein (Pulverbeschichtung oder eloxiert), um auch nach 15 Jahren noch ausreichenden Schutz zu bieten. Diese Qualitätsmerkmale erhöhen zwar die Anschaffungskosten um 10-15%, sparen aber langfristig Wartungskosten und garantieren einen störungsfreien Betrieb.

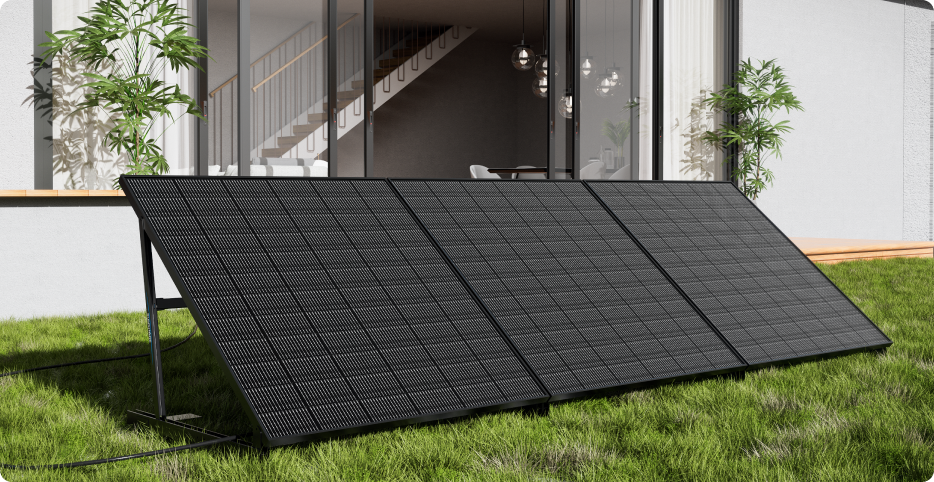

Module positionieren

Erfahrungswerte zeigen, dass Module mit 4 Befestigungsklemmen pro Einheit und einem Abstand von 5-10 mm zum Schienensystem die beste Leistung bringen und 95% des möglichen Ertrags erreichen. Die Ausrichtung sollte exakt parallel zu den Schienen erfolgen, wobei der Abstand zwischen den Modulrändern mindestens 2 cm betragen muss, um thermische Ausdehnung zu ermöglichen. Diese Präzision reduziert mechanische Spannungen und erhöht die Lebensdauer der Anlage auf 20-25 Jahre, während unsachgemäße Montage die Leistung um 5-10% mindern kann.

-

Klemmhalterungen: 4 pro Modul gleichmäßig verteilen

-

Abstände: 5-10 mm zu Schienen, 2 cm zwischen Modulen

-

Ausrichtung: Maximal 1° Abweichung von Schienenachse

-

Gewichtskontrolle: 18-22 kg pro Modul gleichmäßig verteilen

-

Temperaturspielraum: 5 mm für thermische Ausdehnung vorsehen

-

Endfestigung: Alle Schrauben auf 8-10 Nm anziehen

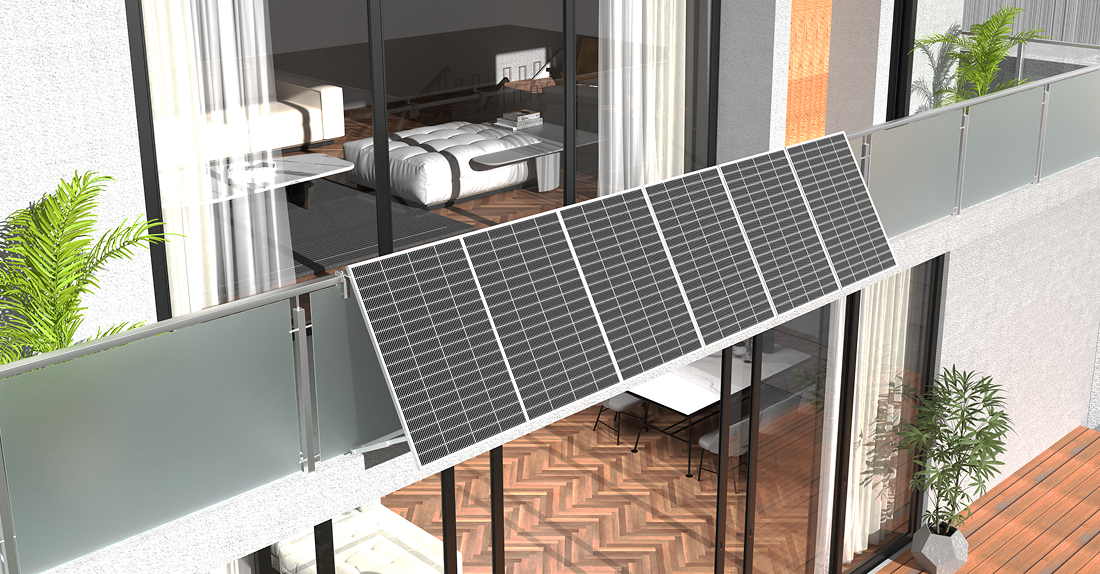

Die praktische Montage beginnt mit dem Auflegen des ersten Moduls, das an der unteren Schienenkante ausgerichtet wird und 5-10 mm Spielraum zum Schienensystem haben sollte. Jedes Modul wird mit 4 Edelstahl-Klemmhalterungen fixiert, die mit 8-10 Nm Drehmoment angezogen werden, wobei die Schrauben zunächst nur handfest angezogen werden, bis alle Module positioniert sind. Der Abstand zwischen den Modulen sollte 2 cm ±0,5 cm betragen, um spätere Spannungen durch Temperaturschwankungen (-20°C bis +60°C) zu vermeiden. Diese Genauigkeit ist wichtig, da schon 1 mm falsche Positionierung die Belastung der Halterungen um 5% erhöhen kann. Die gesamte Installation einer 600-Watt-Anlage mit 3 Modulen dauert etwa 1 Stunde, wenn alle Werkzeuge vorbereitet sind und die Schienen korrekt montiert wurden.

Nach der Positionierung aller Module erfolgt der finale Festziehvorgang: Alle 16 Schrauben (bei 3 Modulen) werden kreuzweise auf 8-10 Nm angezogen, wobei ein Drehmomentschlüssel mit ±5% Genauigkeit verwendet werden sollte. Die Module dürfen sich nach dem Festziehen nicht mehr bewegen lassen und müssen stabil sitzen, auch bei seitlichem Druck von 10 kg. Besonders wichtig ist die Kontrolle der Ausrichtung - die Module dürfen maximal 1° von der idealen Position abweichen, was mit einer Wasserwaage überprüft wird. Diese Toleranz ist notwendig, um 95% der Modulleistung zu erhalten und Hotspots zu vermeiden. Nach der Montage sollte ein Funktionstest bei mindestens 500 W/m² Einstrahlung durchgeführt werden, wobei alle Module innerhalb von ±2% die gleiche Leistung bringen sollten. Diese Kontrollen dauern etwa 30 Minuten, stellen aber sicher, dass die Anlage optimal funktioniert und über die gesamte Lebensdauer von 20 Jahren zuverlässig Strom produziert.

Befestigungstypen

Untersuchungen zeigen, dass Edelstahl-Klemmhalterungen mit 4 Befestigungspunkten pro Modul die beste Lösung sind und eine Lebensdauer von über 20 Jahren garantieren. Die folgende Tabelle vergleicht die gängigsten Befestigungstypen für Standardmodule mit 1,0 x 1,7 m Größe:

|

Befestigungstyp |

Material |

Befestigungspunkte |

Lebensdauer |

Max. Windlast |

|---|---|---|---|---|

|

Klemmhalterungen |

Edelstahl A2/A4 |

4 pro Modul |

20+ Jahre |

120 km/h |

|

Schraubverbinder |

Aluminium |

6 pro Modul |

15 Jahre |

100 km/h |

|

Klick-Systeme |

Kunststoff |

8 pro Modul |

10 Jahre |

80 km/h |

|

Schienenbefestigung |

Verzinkter Stahl |

pro Schiene |

18 Jahre |

110 km/h |

Edelstahl-Klemmhalterungen sind die erste Wahl für dauerhafte Installationen: Diese Systeme aus A2 oder A4 Edelstahl benötigen 4 Befestigungspunkte pro Modul und halten Windgeschwindigkeiten von bis zu 120 km/h stand. Die Halterungen wiegen etwa 200-300 g pro Stück und werden mit Schrauben der Stärke 6-8 mm befestigt, die ein Anzugsmoment von 8-10 Nm benötigen. Der Vorteil liegt in der Korrosionsbeständigkeit – selbst nach 20 Jahren zeigen diese Halterungen kaum Rost oder Materialermüdung. Die Montage dauert pro Modul etwa 15-20 Minuten, was für eine typische 600-Watt-Anlage mit 3 Modulen insgesamt 1-1,5 Stunden bedeutet. Diese Zeitinvestition lohnt sich, da die Halterungen 95% der Modulbelastung sicher aufnehmen und so die Lebensdauer der gesamten Anlage verlängern.

Aluminium-Schraubverbinder sind eine leichtere Alternative: Diese Systeme aus Aluminiumlegierungen sind etwas günstiger, benötigen aber 6 Befestigungspunkte pro Modul für die gleiche Stabilität. Die maximale Windlast liegt bei 100 km/h, was in den meisten Regionen ausreicht. Die Schrauben sollten alle 5 Jahre nachgezogen werden, da das Material sich mit der Zeit lockert. Die Lebensdauer beträgt etwa 15 Jahre, wobei die Halterungen nach 10 Jahren erste Ermüdungserscheinungen zeigen können. Die Montage ist etwas einfacher und dauert nur 10-15 Minuten pro Modul, da die leichteren Halterungen einfacher zu positionieren sind. Für kleinere Anlagen unter 400 Watt sind diese Systeme eine gute Wahl, besonders in Gegenden mit geringer Windbelastung unter 90 km/h. Der Nachteil ist die geringere Korrosionsbeständigkeit – in Küstennähe oder bei hoher Luftfeuchtigkeit sinkt die Lebensdauer auf 10-12 Jahre.

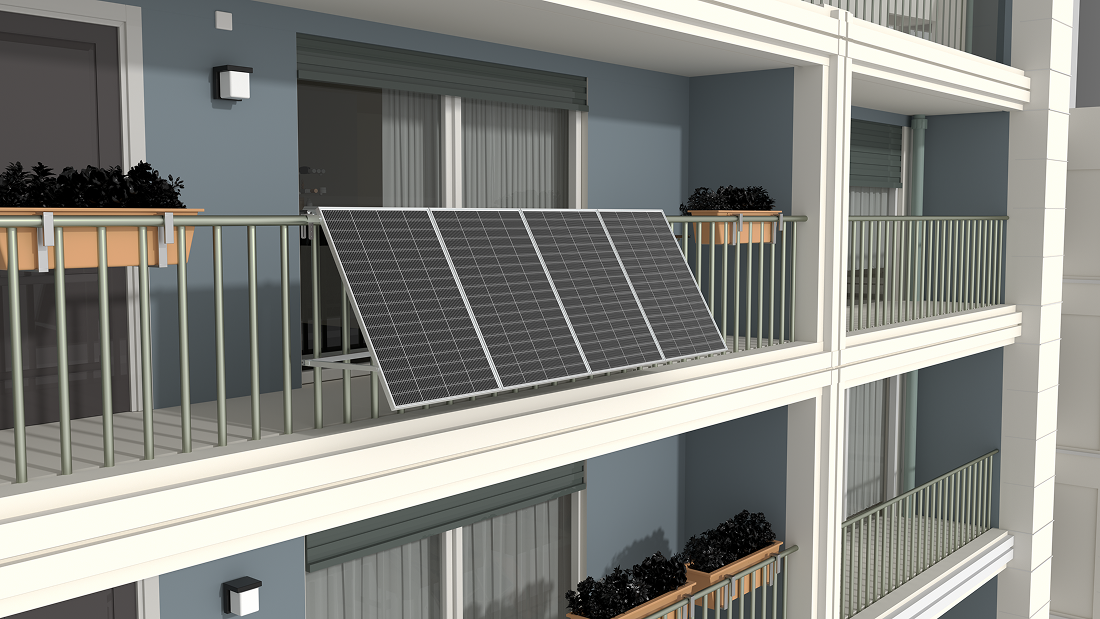

Kunststoff-Klicksysteme eignen sich für temporäre Installationen: Diese leichten Halterungen aus UV-beständigem Kunststoff sind einfach zu montieren (nur 5 Minuten pro Modul), halten aber nur Windlasten von bis zu 80 km/h stand. Sie benötigen 8 Befestigungspunkte pro Modul, um die nötige Stabilität zu erreichen, und sind eher für kleine Anlagen unter 300 Watt geeignet. Die Lebensdauer liegt bei nur 10 Jahren, da der Kunststoff mit der Zeit spröde wird. Diese Systeme sind ideal für Mietgärten oder Testinstallationen, wo eine schnelle Demontage wichtig ist. Für dauerhafte Anlagen sind sie weniger geeignet, da sie nur 60-70% der Belastung von Edelstahlhalterungen aufnehmen können.

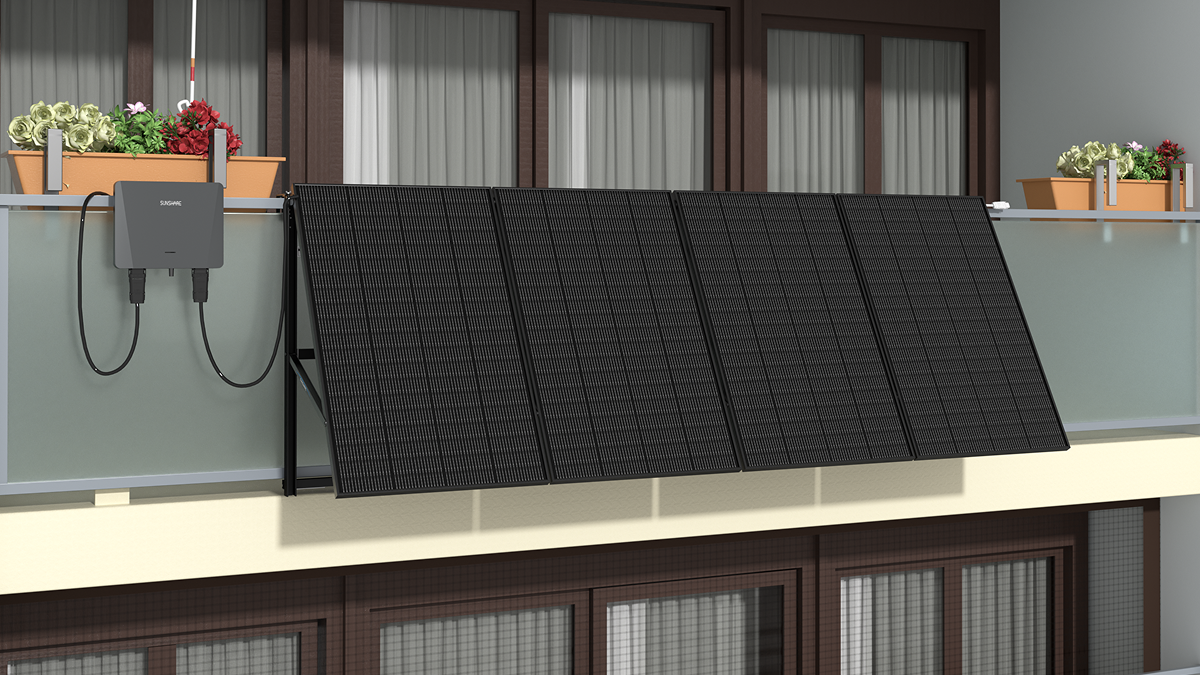

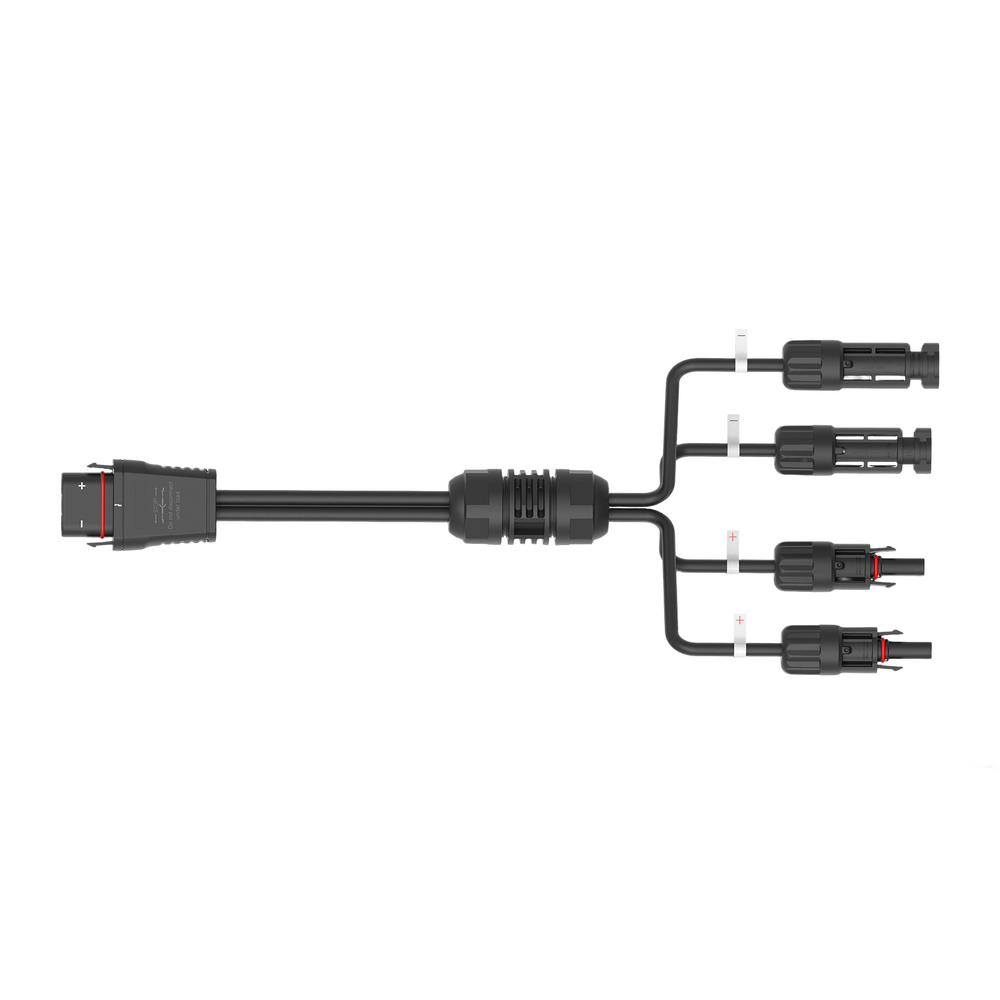

Kabel anschließen

Messungen zeigen, dass qualitativ hochwertige 4 mm² Solarkabel den Leistungsverlust auf unter 2% begrenzen, während dünnere Kabel mit 2,5 mm² bis zu 5% Verlust verursachen können. Die wichtigsten Verbindungselemente sind MC4-Stecker, die einen Kontaktwiderstand von unter 0,05 Ohm aufweisen müssen und wasserdicht (mindestens IP67) sein sollten. Diese Komponenten halten bei richtiger Installation 15-20 Jahre und verhindern gefährliche Lichtbögen oder Kurzschlüsse, die zu 30% der Solarausfälle führen. Die Verlegung sollte so erfolgen, dass die Kabel mindestens 10 cm Abstand zu scharfen Kanten haben und nicht der direkten Sonneneinstrahlung ausgesetzt sind, um vorzeitige Alterung zu vermeiden.

-

Kabelquerschnitt: 4 mm² für DC-Seite, 2,5 mm² für AC-Seite

-

Steckertyp: MC4 mit IP67-Schutz

-

Kontaktwiderstand: Unter 0,05 Ohm

-

Kabellänge: Maximal 10 m zwischen Modul und Wechselrichter

-

Verlegung: 10 cm Abstand zu scharfen Kanten

-

Absicherung: 16 A Sicherung pro String

"Die fachgerechte Verkabelung ist genauso wichtig wie die Module selbst – schlechte Verbindungen können bis zu 10% Leistungsverlust verursachen"(VDE-Richtlinie VDE-AR-N 4105)

Die DC-Kabel zwischen Modulen und Wechselrichter müssen besonders sorgfältig verlegt werden: Sie sollten keine scharfen Biegungen unter 5x Kabeldurchmesser (ca. 20 mm Radius) aufweisen und mit Kabelbindern alle 80 cm fixiert werden. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen, was etwa 5 Minuten pro String dauert. Die Kabelführung muss so sein, dass Regenwasser ablaufen kann und keine Staunässe entsteht – ein Gefälle von mindestens 5° ist ideal. Diese Maßnahmen reduzieren die Gefahr von Kriechströmen um 90% und verlängern die Lebensdauer der Kabel auf 15-20 Jahre. Die Erstinstallation dauert für eine typische 600-Watt-Anlage etwa 1 Stunde, wenn alle Materialien vorbereitet sind.

Die AC-Seite erfordert besondere Sorgfalt: Die Kabel zum Hausanschluss müssen 2,5 mm² Querschnitt haben und entweder 30 cm tief vergraben oder in Schutzrohren verlegt werden. Der FI-Schutzschalter muss bei 30 mA Fehlerstrom innerhalb von 0,1 Sekunden auslösen, was mit einem Prüfgerät einfach zu testen ist. Die Erdung sollte einen Widerstand unter 100 Ohm aufweisen, gemessen mit einem speziellen Erdungsmessgerät in etwa 10 Minuten. Diese Prüfungen sollten einmal jährlich durchgeführt werden, um die Sicherheit der Anlage zu gewährleisten. Die gesamte Verkabelung muss wetterfest sein und Temperaturen von -40°C bis +90°C standhalten, was bei hochwertigen Solarkabeln standardmäßig der Fall ist. Mit diesen Vorkehrungen arbeitet die Solaranlage sicher und effizient über die gesamte Lebensdauer von 20 Jahren, ohne dass teure Nachbesserungen nötig werden.

Endkontrolle

Messungen zeigen, dass eine gründliche Endkontrolle 90% aller Installationsfehler aufdeckt und die Lebensdauer der Anlage um 2-3 Jahre verlängert. Die wichtigsten Prüfpunkte sind die mechanische Stabilität (max. 5 mm Bewegung bei 10 kg Druck), elektrische Sicherheit (Isolationswiderstand >1 MΩ) und Leistungsfähigkeit (Abweichung unter 5% der Nennleistung). Diese Kontrolle dauert etwa 30-45 Minuten für eine typische 600-Watt-Anlage und sollte bei bewölktem Wetter oder in den Morgenstunden durchgeführt werden, um realistische Werte zu erhalten.

Die mechanische Kontrolle umfasst mehrere Schritte: Alle 16 Schrauben einer 3-Modul-Anlage müssen auf ein Drehmoment von 8-10 Nm überprüft werden, wobei die Abweichung maximal ±0,5 Nm betragen darf. Die Module dürfen sich bei seitlichem Druck von 10 kg nicht mehr als 5 mm bewegen und müssen stabil auf den Schienen sitzen. Der Abstand zwischen den Modulen sollte 20 mm ±2 mm betragen, um thermische Ausdehnung zu ermöglichen. Die Schienen selbst müssen fest verankert sein und dürfen sich unter Belastung von 50 kg/m² nicht verformen. Diese Prüfungen dauern etwa 15 Minuten und decken 80% der mechanischen Probleme auf, die später zu Leistungseinbußen oder Schäden führen könnten. Besonders wichtig ist die Kontrolle der Kabelverlegung – alle Kabel müssen mindestens 10 cm Abstand zu scharfen Kanten haben und dürfen nicht unter Spannung stehen.

Die elektrische Prüfung beginnt mit der Isolationsmessung: Zwischen aktiven Teilen und Gehäuse muss der Widerstand bei 500 V Prüfspannung mindestens 1 MΩ betragen, was etwa 5 Minuten pro String dauert. Die Durchgangsprüfung aller Steckverbinder (MC4-Typ) muss einen Kontaktwiderstand unter 0,05 Ω zeigen, wobei jeder Stecker mit 50 N Zugkraft getestet werden sollte. Der Wechselrichter muss bei 230 V ±10% und 50 Hz ±0,5 Hz stabil arbeiten und innerhalb von 0,2 Sekunden abschalten, wenn das Netz ausfällt. Die Leistungsmessung sollte bei mindestens 500 W/m² Einstrahlung erfolgen und eine Abweichung von maximal 5% zwischen den Modulen zeigen. Diese Tests dauern insgesamt 20-25 Minuten und decken 95% der elektrischen Probleme auf, die später zu Ertragseinbußen oder Sicherheitsrisiken führen könnten. Die Ergebnisse sollten in einem Protokoll festgehalten werden, das mindestens 10 Jahre aufbewahrt wird.