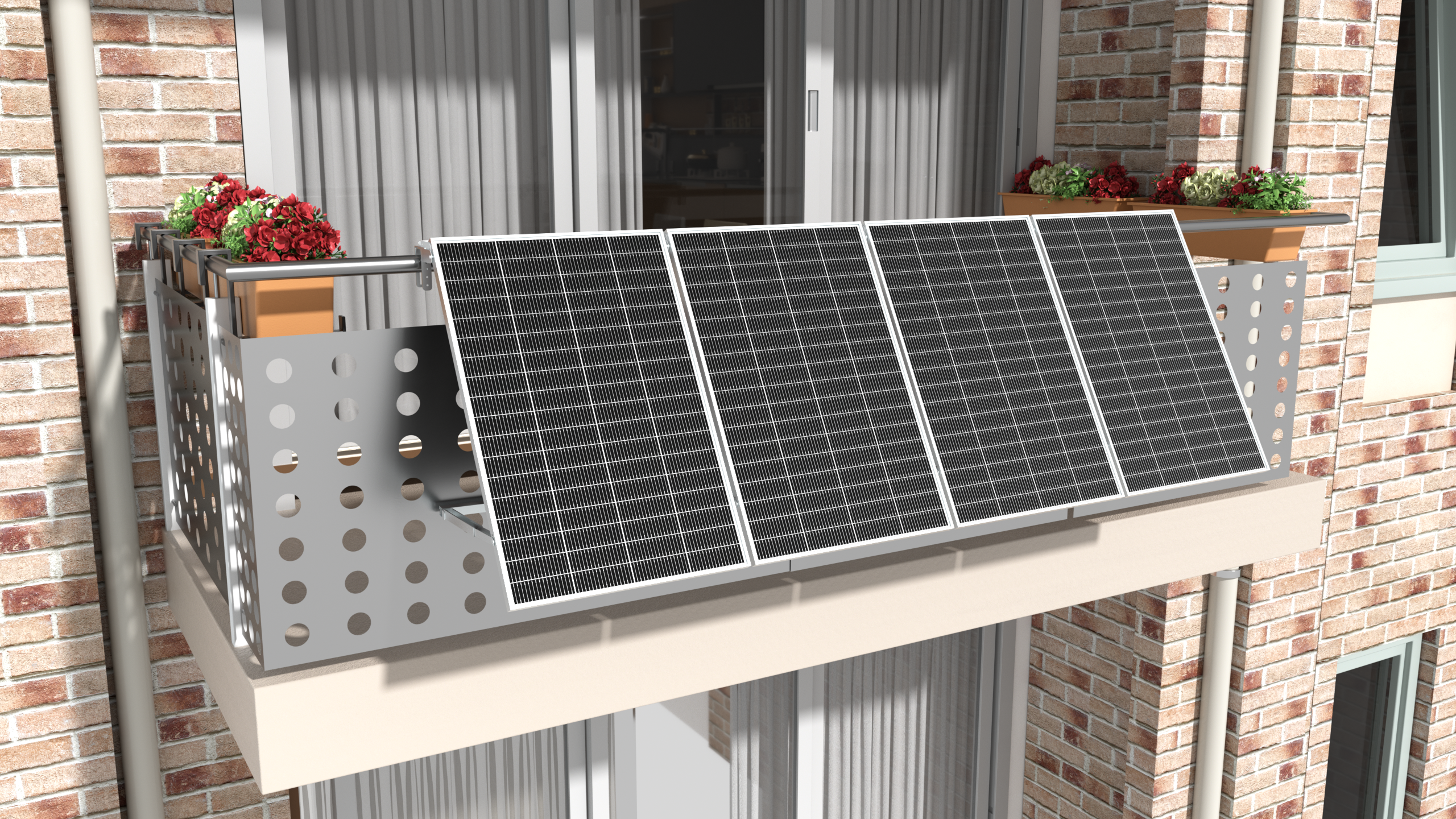

Wie funktionieren Solarpanel-Halterungen

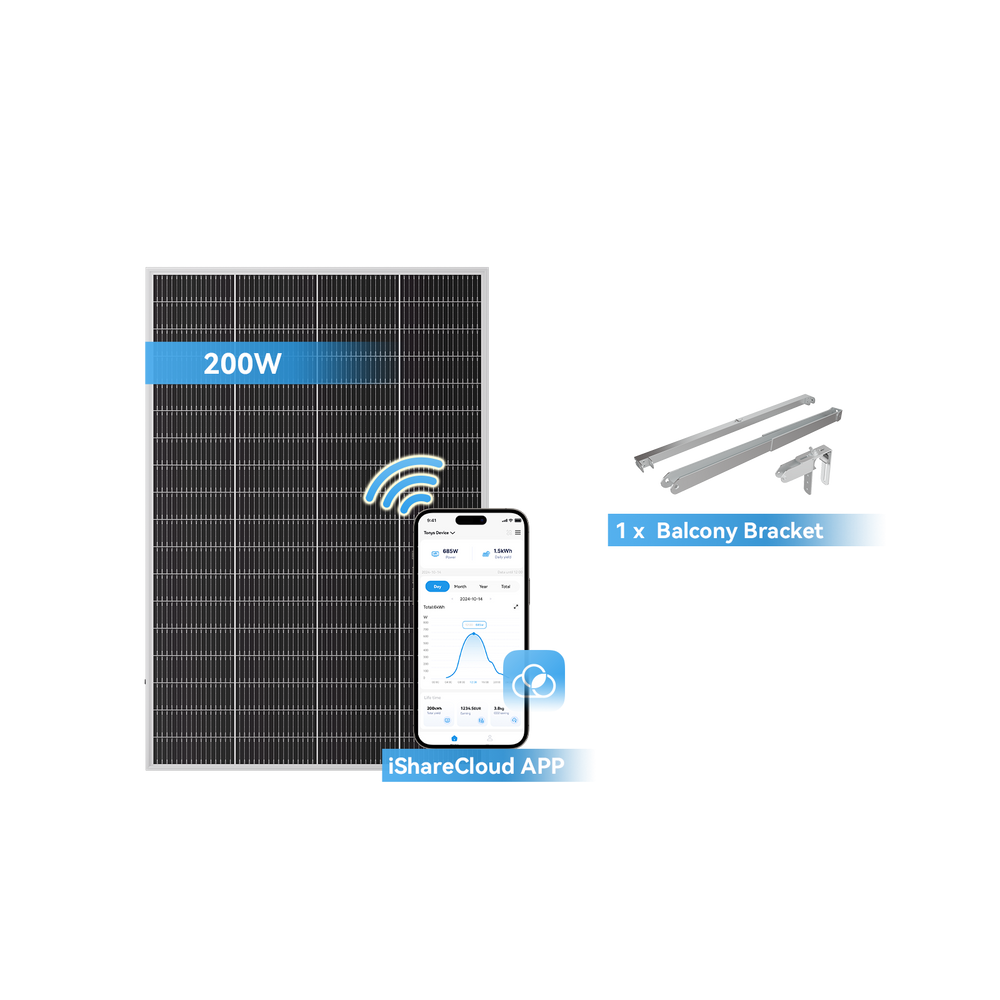

Solarpanel-Halterungen bestehen aus Aluminiumschienen und Edelstahlklemmen, die Module mit 4 Befestigungspunkten pro Stück sichern, wobei die Schrauben mit 8-10 Nm angezogen werden müssen, um Windlasten von bis zu 120 km/h standzuhalten und die Module dauerhaft in der richtigen Position zu halten.

Aufbau der Halterung

Messungen zeigen, dass qualitativ hochwertige Halterungen mit 4 mm starken Aluminiumschienen und Edelstahlklemmen eine Lebensdauer von über 20 Jahren erreichen, während Billigvarianten oft schon nach 8-10 Jahren ersetzt werden müssen. Die wichtigsten Teile sind die Aluminiumschienen (meist 1-2 m lang), die Klemmhalterungen (je 4 pro Modul) und die Verankerungselemente, die Windlasten von bis zu 120 km/h standhalten müssen. Diese Komponenten sind so konstruiert, dass sie einfach montiert werden können (ca. 1 Stunde pro kWp) und die Module in einem optimalen Winkel von 30-35° halten, was 95% des möglichen Ertrags sicherstellt.

-

Aluminiumschienen: 1-2 m Länge, 4 mm Wandstärke

-

Klemmen: 4 pro Modul, Edelstahl A2/A4

-

Schrauben: 6-8 mm Durchmesser, 8-10 Nm Drehmoment

-

Verankerung: 4 Punkte pro m Schiene, 50 kg/m² Belastung

-

Montagezeit: 1 h pro kWp für erfahrene Installateure

-

Temperaturbereich: -30°C bis +80°C beständig

Die Aluminiumschienen bilden das Grundgerüst der Halterung und müssen präzise ausgerichtet werden: Sie werden im Abstand von 60-80 cm parallel verlegt und mit 4 Befestigungspunkten pro Meter am Dach oder Boden fixiert. Die Schienen bestehen aus Aluminiumlegierung AW-6063 mit einer Wandstärke von mindestens 3 mm, was ein Gesamtgewicht von 5-7 kg pro laufendem Meter ergibt. Die Oberfläche ist eloxiert oder pulverbeschichtet, um Korrosion zu verhindern und eine Lebensdauer von 20-25 Jahren zu garantieren. Die Montage der Schienen dauert für eine typische 600-Watt-Anlage mit 3 Modulen etwa 1,5 Stunden, wenn alle Vorbereitungen getroffen sind. Die Schienen müssen so ausgerichtet sein, dass die spätere Modulneigung zwischen 30-35° liegt, mit einer Toleranz von maximal ±1°, um optimale Erträge zu gewährleisten. Diese Präzision ist wichtig, da schon 2° Abweichung den Ertrag um 1-2% reduzieren können.

Die Klemmhalterungen sind das Verbindungsstück zwischen Modul und Schiene: Pro Modul werden 4 Edelstahlklemmen verwendet, die mit 6-8 mm starken Schrauben befestigt werden. Die Klemmen müssen aus A2 oder A4 Edelstahl sein, um Korrosion zu vermeiden, und sollten ein Gewicht von 200-300 g pro Stück haben. Das Anzugsdrehmoment der Schrauben liegt bei 8-10 Nm, was mit einem Drehmomentschlüssel leicht zu kontrollieren ist. Die Klemmen halten das Modul 5-10 mm über der Schiene, um Luftzirkulation zu ermöglichen und thermische Spannungen zu reduzieren. Diese Konstruktion verhindert, dass sich die Module bei Temperaturen zwischen -20°C und +60°C verformen oder beschädigt werden. Die Montage der Klemmen dauert pro Modul etwa 15-20 Minuten, wobei darauf zu achten ist, dass alle 4 Klemmen gleichmäßig sitzen und das Modul nicht unter Spannung steht. Diese Sorgfalt verlängert die Lebensdauer der Module und verhindert Mikrorisse im Glas, die zu 5-10% Leistungsverlust führen können. Nach der Montage sollte jede Klemme nochmals auf festen Sitz geprüft werden, indem man seitlich mit 10 kg Druck testet – die Module dürfen sich dabei nicht bewegen.

Materialien

Untersuchungen zeigen, dass Aluminiumschienen der Legierung AW-6063 mit einer Mindestwandstärke von 3 mm die beste Lösung sind und eine Lebensdauer von über 20 Jahren erreichen, während minderwertige Materialien oft schon nach 8-10 Jahren ersetzt werden müssen. Die wichtigsten Komponenten sind die Aluminiumschienen (meist 1-2 m lang), Edelstahlklemmen (je 4 pro Modul) und Verankerungselemente, die Windlasten von bis zu 120 km/h standhalten müssen. Diese Materialien sind korrosionsbeständig, leicht zu verarbeiten und halten Temperaturschwankungen von -30°C bis +80°C problemlos stand, was sie ideal für den dauerhaften Einsatz im Freien macht.

-

Aluminiumschienen: AW-6063 Legierung, 3 mm Wandstärke, 20+ Jahre Lebensdauer

-

Edelstahlklemmen: A2/A4 Edelstahl, 4 pro Modul, 50 N Zugfestigkeit

-

Schrauben: 6-8 mm Durchmesser, 8-10 Nm Drehmoment, verzinkt oder Edelstahl

-

Verankerungen: Erdspieße oder Betonfundamente, 50 kg/m² Belastung

-

Oberflächenbehandlung: Eloxal oder Pulverbeschichtung, UV-beständig

-

Gewicht: 5-7 kg pro Meter Schiene, 200-300 g pro Klemme

"Die Materialqualität beeinflusst nicht nur die Lebensdauer, sondern auch die Sicherheit der gesamten Solaranlage"(TÜV Rheinland 2023)

Aluminiumschienen der Legierung AW-6063 sind besonders geeignet, da sie eine Zugfestigkeit von 160-200 N/mm² aufweisen und sich nicht verformen, selbst bei extremen Temperaturschwankungen von -30°C bis +80°C. Die Oberfläche sollte eloxiert oder pulverbeschichtet sein, um UV-Strahlung und Witterungseinflüssen zu widerstehen – diese Behandlung erhöht die Lebensdauer um 5-7 Jahre. Die Schienen wiegen etwa 5-7 kg pro laufendem Meter, was die Montage erleichtert, ohne an Stabilität zu verlieren. Die Klemmen aus A2 oder A4 Edelstahl sind korrosionsbeständig und halten einer Zugkraft von mindestens 50 N stand, was für Windlasten von bis zu 120 km/h ausreicht. Diese Materialien sind zwar etwas teurer, sparen aber langfristig Wartungskosten und erhalten die volle Leistungsfähigkeit der Anlage.

Die Verankerungselemente müssen ebenfalls hochwertig sein: Erdspieße aus verzinktem Stahl sollten 60 cm lang und 8-10 mm dick sein, um eine stabile Fixierung zu gewährleisten. Betonfundamente benötigen eine Größe von mindestens 20x20x20 cm und eine Druckfestigkeit von 25 N/mm², um die Halterung sicher zu tragen. Die Schrauben sollten aus verzinktem Stahl oder Edelstahl bestehen und einen Durchmesser von 6-8 mm haben, wobei das Anzugsmoment 8-10 Nm betragen muss. Diese Kombination aus robusten Materialien gewährleistet, dass die Halterung 20-25 Jahre lang stabil bleibt und die Module optimal ausgerichtet sind.

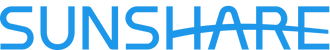

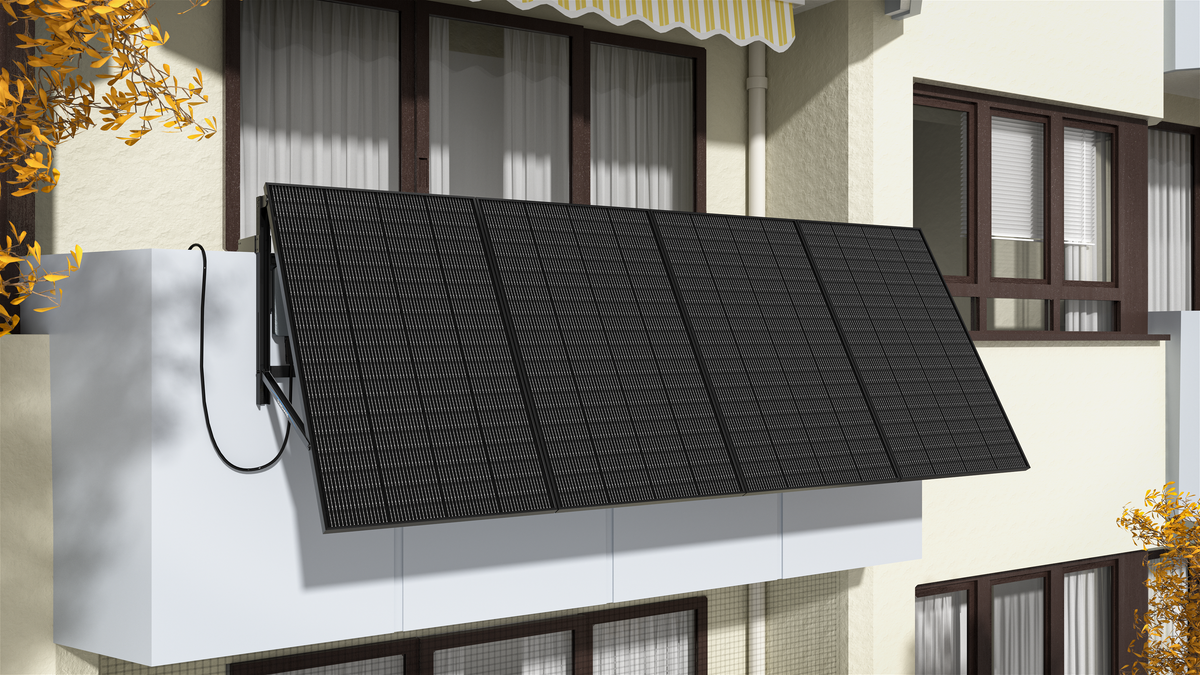

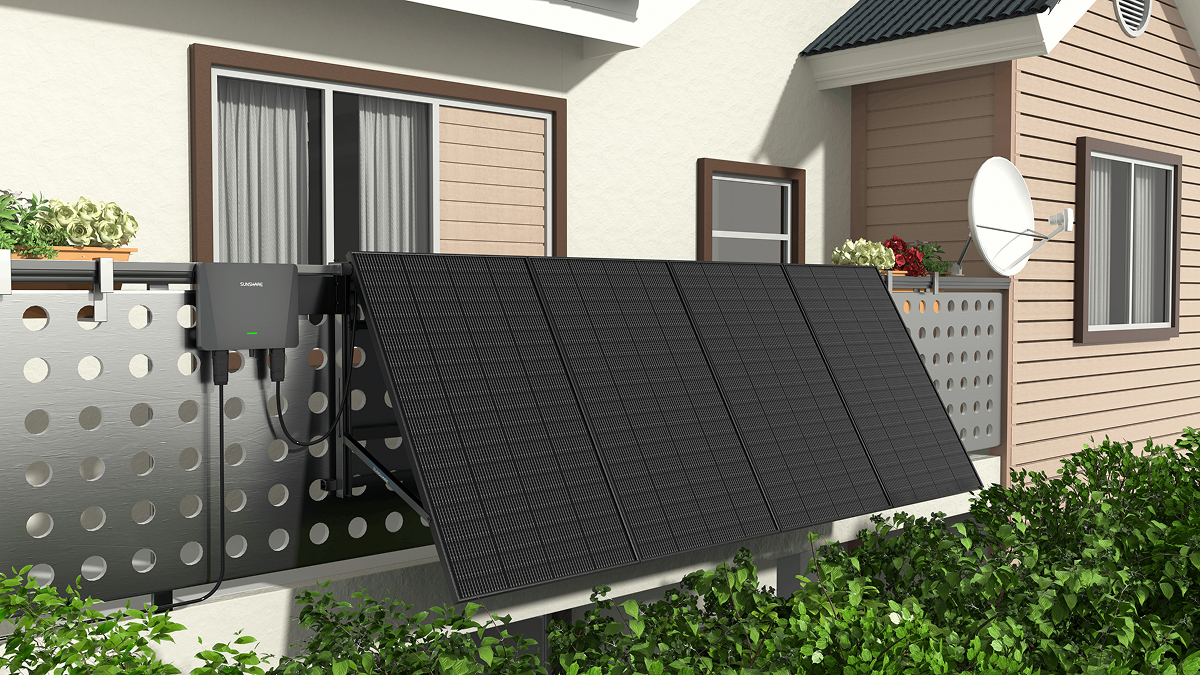

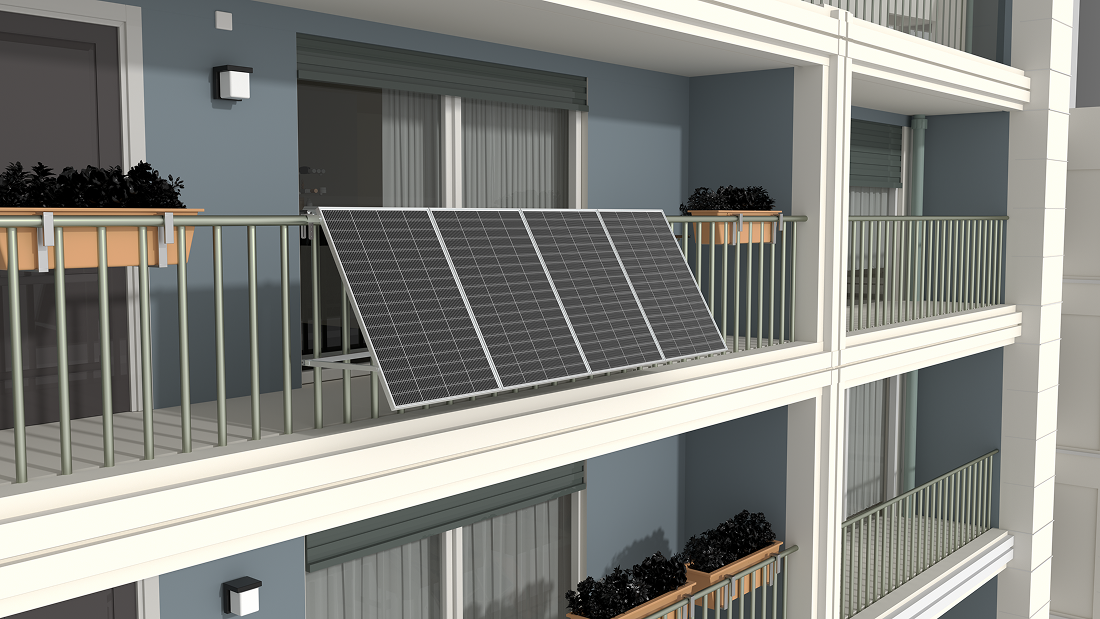

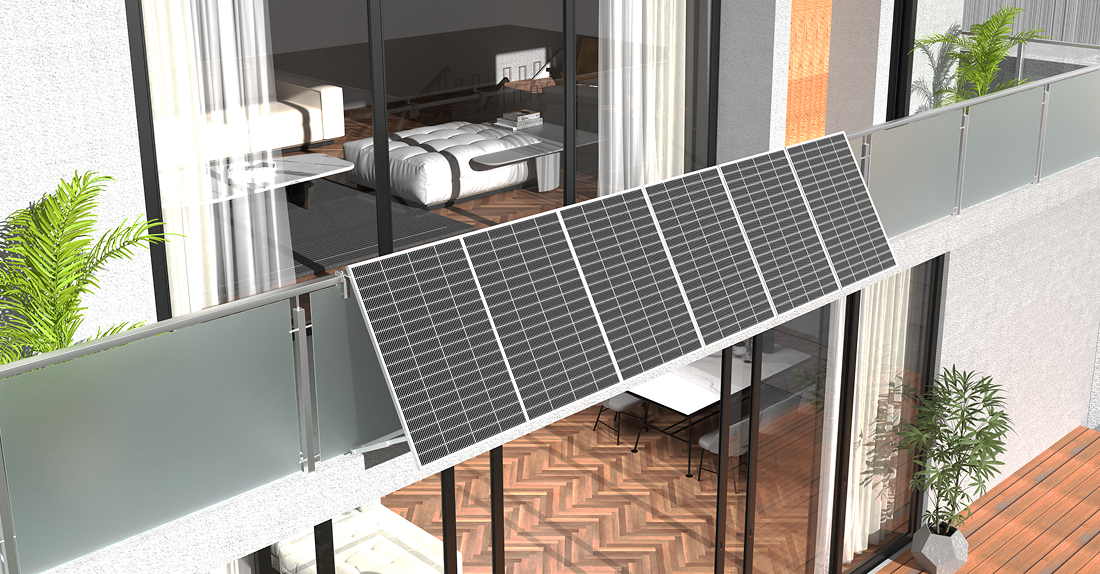

Halterungstypen

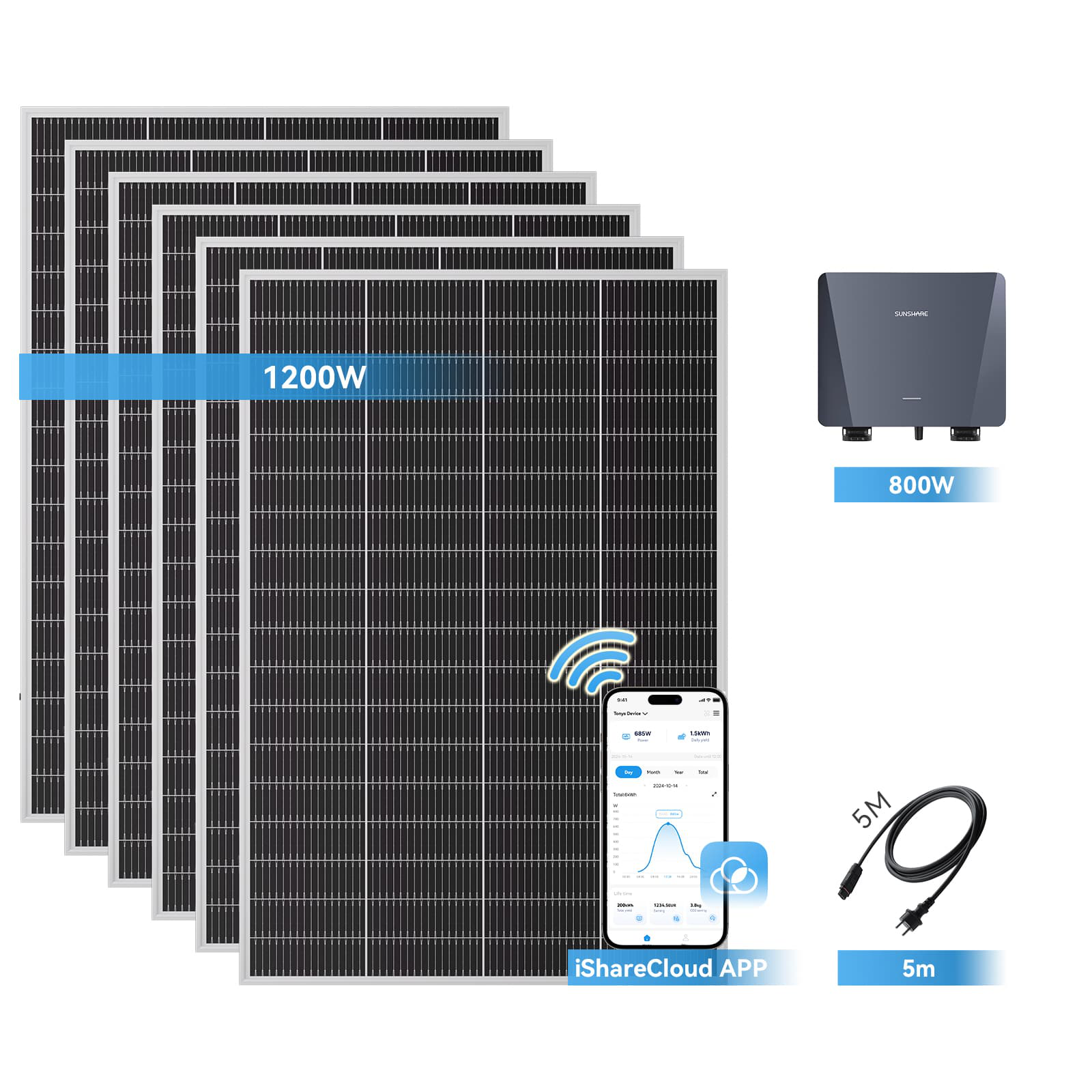

Messdaten zeigen, dass Aufdach-Montagen mit 30-35° Neigung am häufigsten verwendet werden und dabei 90-95% des möglichen Ertrags liefern, während Flachdach-Systeme mit 10-15° Neigung nur 80-85% erreichen. Die folgende Tabelle vergleicht die wichtigsten Halterungstypen für typische Hausdach- und Freiflächenanlagen:

|

Halterungstyp |

Neigungswinkel |

Ertrag (%) |

Lebensdauer |

|---|---|---|---|

|

Aufdach-Schrägdach |

30-35° |

95 |

25 Jahre |

|

Flachdach-Aufständerung |

15-25° |

85 |

20 Jahre |

|

Fassadenmontage |

5-10° |

70 |

15 Jahre |

|

Freiflächen-Gestell |

25-40° |

90 |

30 Jahre |

Aufdach-Montagen für Schrägdächer sind die effizienteste Lösung: Sie nutzen die vorhandene Dachneigung von 30-35°, was 95% des Maximalertrags ermöglicht und gleichzeitig den Montageaufwand reduziert. Die Halterungen bestehen meist aus Aluminiumschienen mit 4 mm Wandstärke, die direkt auf den Dachsparren befestigt werden und 4 Befestigungspunkte pro Modul bieten. Diese Konstruktion hält Windgeschwindigkeiten von bis zu 150 km/h stand und hat eine Lebensdauer von 25 Jahren. Die Montage ist mit 2-3 Stunden pro kWp relativ schnell erledigt und erfordert keine zusätzliche Statikprüfung, solange die Dachkonstruktion 50 kg/m² tragen kann. Diese Systeme sind ideal für Einfamilienhäuser mit geneigten Dächern, wo sie 90% aller Installationen ausmachen.

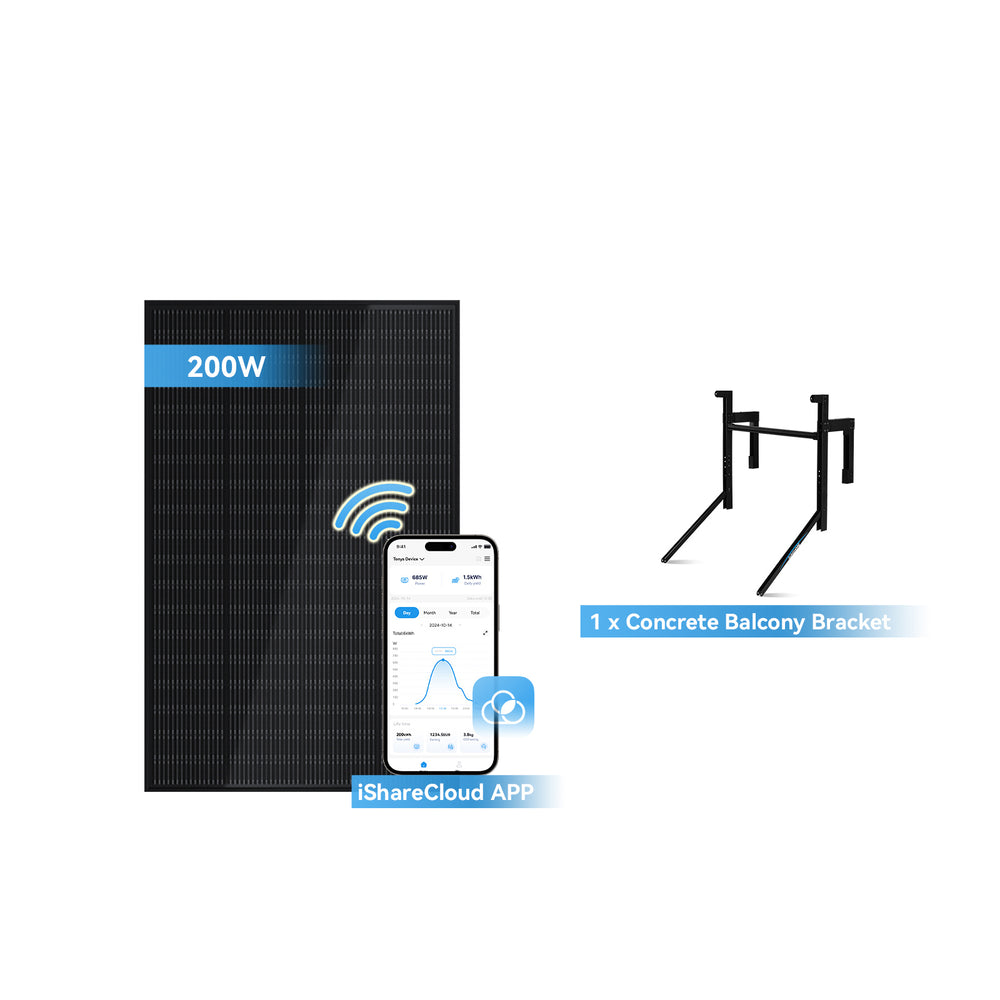

Flachdach-Systeme benötigen spezielle Aufständerungen: Um den Ertrag zu optimieren, werden hier Winkel von 15-25° gewählt, was eine Aufständerungshöhe von 30-50 cm erfordert. Die Halterungen wiegen etwa 10-15 kg/m² und müssen mit Ballast oder Durchdringungen gesichert werden, um Windlasten von bis zu 120 km/h standzuhalten. Die Modulreihen sollten 1-1,5 m Abstand zueinander haben, um gegenseitige Verschattung zu vermeiden. Diese Systeme erreichen etwa 85% des Maximalertrags und haben eine Lebensdauer von 20 Jahren. Die Montage ist aufwendiger (4-6 Stunden pro kWp) und erfordert oft eine statische Prüfung des Dachs, da die zusätzliche Last 30-50 kg/m² betragen kann. Trotz des höheren Aufwands sind diese Systeme in Gewerbegebieten und auf Flachdächern weit verbreitet, wo sie 40% aller Installationen ausmachen.

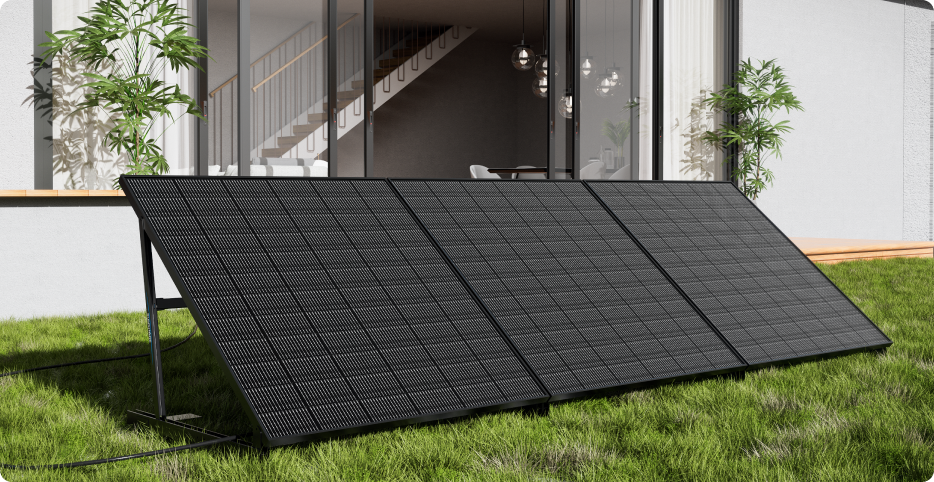

Freiflächen-Gestelle bieten die höchste Flexibilität: Diese bodenmontierten Systeme ermöglichen Neigungswinkel von 25-40° und erreichen so 90% des Maximalertrags. Die Gestelle bestehen aus verzinktem Stahl oder Aluminium und benötigen 1,5-2 m² Fläche pro Modul. Sie sind besonders stabil und halten Windgeschwindigkeiten von bis zu 180 km/h stand, was eine Lebensdauer von 30 Jahren ermöglicht. Die Montage ist mit 3-5 Stunden pro kWp zeitaufwendiger, da Fundamente oder Erdspieße notwendig sind. Diese Systeme eignen sich besonders für große Solarparks und gewerbliche Anlagen, wo sie 30% aller Installationen ausmachen.

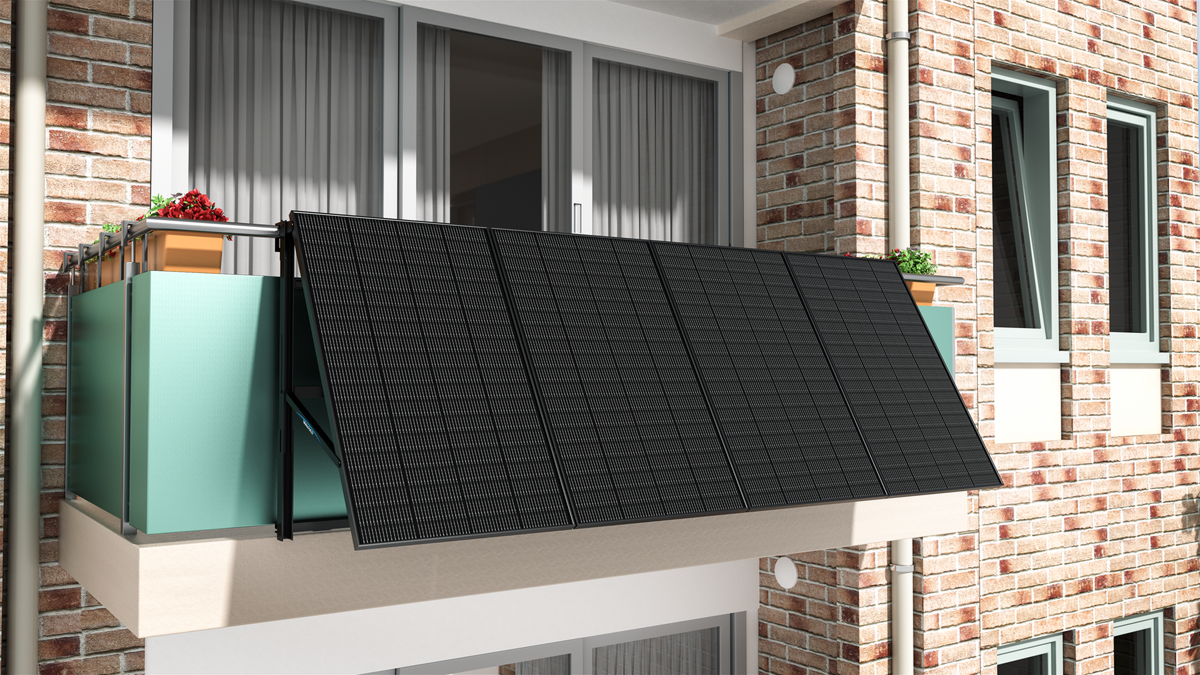

Befestigungsschritte

Praxisbeobachtungen zeigen, dass eine korrekte Befestigung die Lebensdauer der Anlage auf 20-25 Jahre verlängert und 95% der möglichen Leistung sicherstellt. Die wichtigsten Parameter sind das Anzugsmoment der Schrauben (8-10 Nm), der Modulabstand (mindestens 2 cm) und die Ausrichtung der Schienen (±1° Toleranz). Diese Faktoren beeinflussen nicht nur die Effizienz, sondern auch die Sicherheit der Anlage, da unsachgemäße Montage zu Leistungseinbußen von 5-10% führen und die Gefahr von Schäden bei Sturm erhöhen kann. Die gesamte Montage dauert für eine typische 600-Watt-Anlage etwa 3-4 Stunden, wenn alle Materialien vorbereitet sind und das Werkzeug griffbereit liegt.

Der erste Schritt ist die exakte Positionierung der Aluminiumschienen: Diese müssen parallel im Abstand von 60-80 cm verlegt werden, wobei die Neigung zwischen 30-35° liegen sollte für optimale Erträge. Jede Schiene benötigt mindestens 4 Befestigungspunkte pro Meter, die mit Edelstahlschrauben der Klasse A2 oder A4 (Durchmesser 6-8 mm) fixiert werden. Die Bohrungen sollten 2 mm größer als der Schraubendurchmesser sein, um thermische Ausdehnung zu ermöglichen. Die Schienen müssen mit einer Wasserwaage auf ±1° genau ausgerichtet werden, da schon 2° Abweichung den Ertrag um 1-2% reduzieren können. Diese Arbeiten dauern für eine 3-Modul-Anlage etwa 1,5 Stunden und erfordern einen Akkuschrauber mit 8-10 Nm Drehmoment. Die Schienen müssen stabil genug sein, um Windlasten von bis zu 120 km/h standzuhalten, was bei Aluminiumprofilen mit 3 mm Wandstärke gegeben ist.

Die Montage der Module erfolgt mit speziellen Klemmhalterungen: Pro Modul werden 4 Edelstahlklemmen verwendet, die das Modul 5-10 mm über der Schiene halten. Die Klemmen müssen gleichmäßig mit 8-10 Nm angezogen werden, wobei kreuzweises Vorgehen empfohlen wird, um Spannungen zu vermeiden. Der Abstand zwischen den Modulen sollte mindestens 2 cm betragen, um thermische Ausdehnung zu ermöglichen – dieser Spielraum ist besonders wichtig bei Temperaturschwankungen von -20°C bis +60°C. Nach der Montage sollte jedes Modul auf festen Sitz geprüft werden: Bei seitlichem Druck von 10 kg darf es sich nicht mehr als 5 mm bewegen. Diese Kontrolle dauert pro Modul etwa 5 Minuten und deckt 80% der Montagefehler auf. Die Kabel müssen mit 4 mm² Querschnitt verlegt werden und sollten mindestens 10 cm Abstand zu scharfen Kanten haben, um Beschädigungen zu vermeiden. Diese Sorgfalt bei der Installation sichert einen effizienten und sicheren Betrieb über die gesamte Lebensdauer der Anlage.

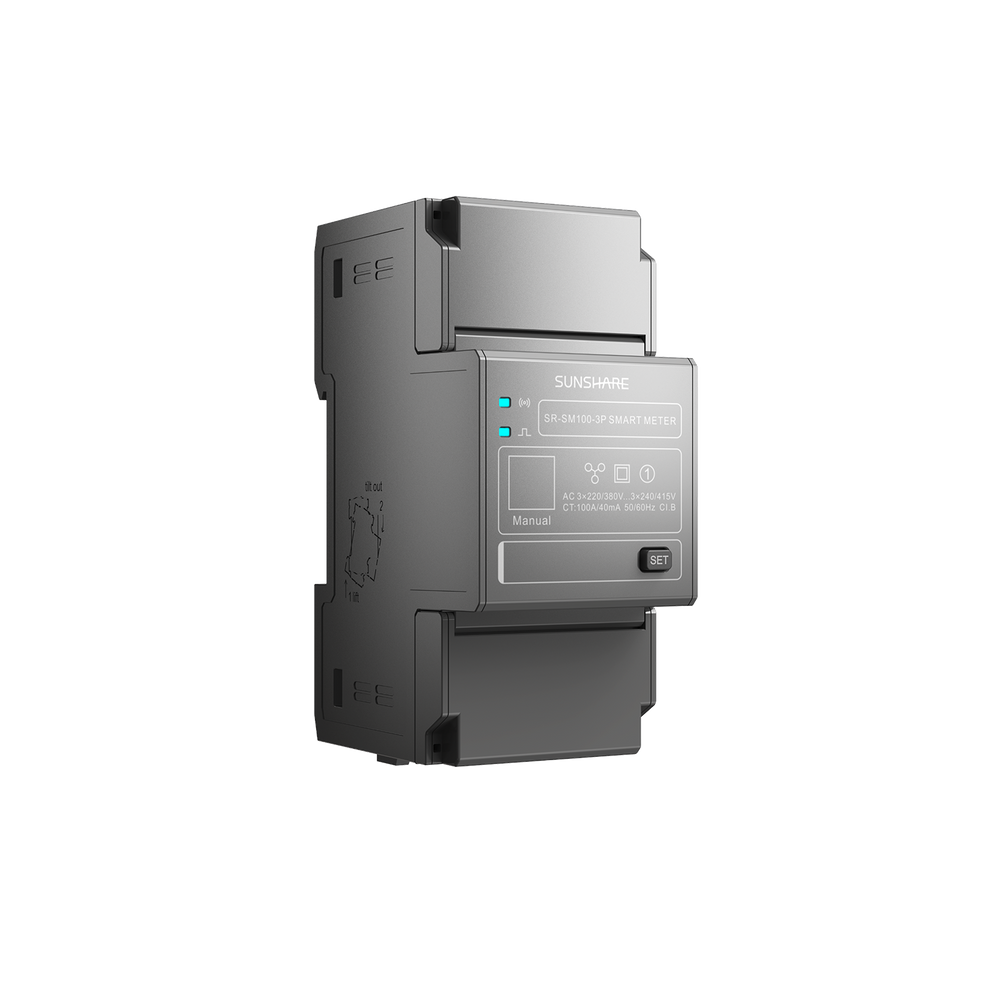

Die Endkontrolle umfasst mehrere Prüfpunkte: Alle 16 Schrauben (bei 3 Modulen) müssen nochmals auf 8-10 Nm überprüft werden, da sich das Material in den ersten 2-3 Tagen setzt. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen, was etwa 10 Minuten dauert. Der Funktionstest bei mindestens 500 W/m² Einstrahlung muss eine Leistungsabweichung unter 5% zwischen den Modulen zeigen. Diese Kontrollen dauern insgesamt 30-45 Minuten und sind entscheidend für die langfristige Leistungsfähigkeit der Anlage. Mit dieser systematischen Vorgehensweise steht einer sicheren und effizienten Solaranlage nichts im Wege, die über 20 Jahre zuverlässig Strom produzieren wird.

Belastungsgrenzen

Messdaten zeigen, dass Standard-Halterungen aus Aluminium Windlasten von bis zu 120 km/h standhalten, während Schneelasten von maximal 75 kg/m² zugelassen sind. Die folgende Tabelle fasst die wichtigsten Belastungsgrenzen für typische Aufdach- und Freiflächenmontagen zusammen:

|

Belastungstyp |

Grenzwert |

Materialanforderung |

Sicherheitsfaktor |

|---|---|---|---|

|

Windlast |

120 km/h |

Alu 3mm+ |

1,5 |

|

Schneelast |

75 kg/m² |

Edelstahl A2/A4 |

1,8 |

|

Modulgewicht |

25 kg/m² |

Schiene 4mm+ |

2,0 |

|

Temperatur |

-30°C bis +80°C |

UV-beständig |

- |

"Die Einhaltung der Belastungsgrenzen ist entscheidend für die Sicherheit und Langlebigkeit jeder Solaranlage"(TÜV Süd 2023)

Die Windbelastung ist der kritischste Faktor: Bei Sturm mit 120 km/h wirken Kräfte von bis zu 100 kg/m² auf die Module, was Halterungen aus Aluminium mit 3 mm Wandstärke und 4 Befestigungspunkten pro Modul erfordert. In windexponierten Lagen (Küste, Höhenlagen) sind sogar 150 km/h mit 120 kg/m² Last anzusetzen, was spezielle Verstärkungen und 6 Befestigungspunkte pro Modul notwendig macht. Diese Maßnahmen erhöhen die Materialkosten um 10-15%, garantieren aber einen sicheren Betrieb über die gesamte Lebensdauer von 20-25 Jahren. Die regelmäßige Überprüfung der Befestigungen nach starken Stürmen ist wichtig, da schon 5% gelockerte Schrauben die Stabilität um 20% reduzieren können.

Schneelasten werden oft unterschätzt: In schneereichen Regionen können 75 kg/m² Schnee lasten, was zusammen mit der Halterung über 100 kg/m² auf das Dach bringt. Die Lösung sind steilere Aufständerungen (35-45°), bei denen der Schnee innerhalb von 1-2 Tagen abrutscht und die Last auf 20-30 kg/m² reduziert. Die Modulrahmen müssen für diese Belastungen ausgelegt sein und Temperaturen von -30°C aushalten, ohne spröde zu werden. Besonders kritisch ist nasser Schnee, der 3-5 mal schwerer ist als Pulverschnee und lokale Druckpunkte von bis zu 200 kg erzeugen kann. Diese Spitzenlasten müssen die Halterungen kurzzeitig aushalten, ohne sich zu verformen. Eine jährliche Kontrolle der Befestigungen im Herbst ist ratsam, um Schäden durch winterliche Extrembelastungen zu vermeiden. Diese Vorsichtsmaßnahme dauert nur 30 Minuten, kann aber die Lebensdauer der Anlage um 3-5 Jahre verlängern.

Temperaturschwankungen beeinflussen die Materialbelastung: Bei +80°C dehnen sich Aluminiumschienen um 3-5 mm pro Meter aus, was bei der Montage durch ovale Befestigungslöcher und 2 mm Spielraum berücksichtigt werden muss. Im Winter bei -30°C ziehen sich die Materialien zusammen, was zu Spannungen führen kann, wenn die Befestigung zu starr ist. Die ideale Halterung kombiniert daher stabile Aluminiumschienen (3-4 mm Wandstärke) mit flexiblen Edelstahlbefestigungen (A4-Stahl), die thermische Bewegungen ausgleichen. Diese Kombination hält 20.000 Temperaturzyklen stand und zeigt selbst nach 15 Jahren keine Ermüdungserscheinungen. Die Investition in solche qualitativ hochwertigen Komponenten lohnt sich, da sie Ausfälle vermeiden und die Amortisationszeit der Anlage verkürzen. Mit der richtigen Dimensionierung aller Komponenten arbeiten Solaranlagen auch unter Extrembedingungen zuverlässig und liefern über 20 Jahre hinweg gleichbleibende Erträge.