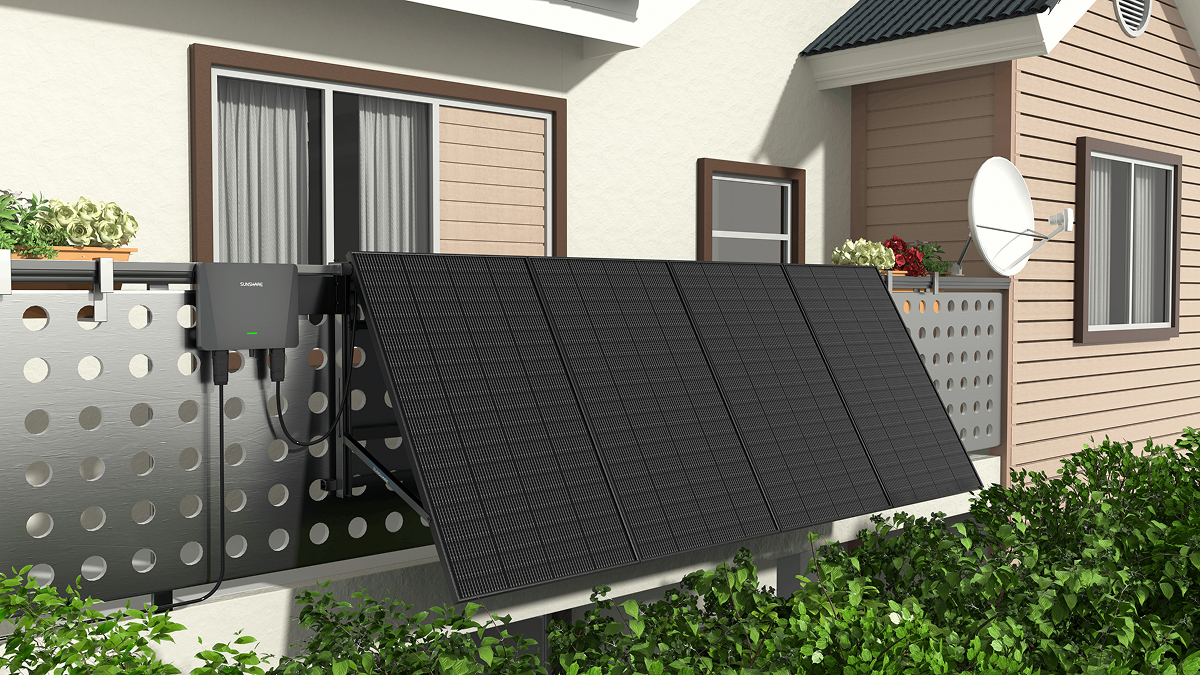

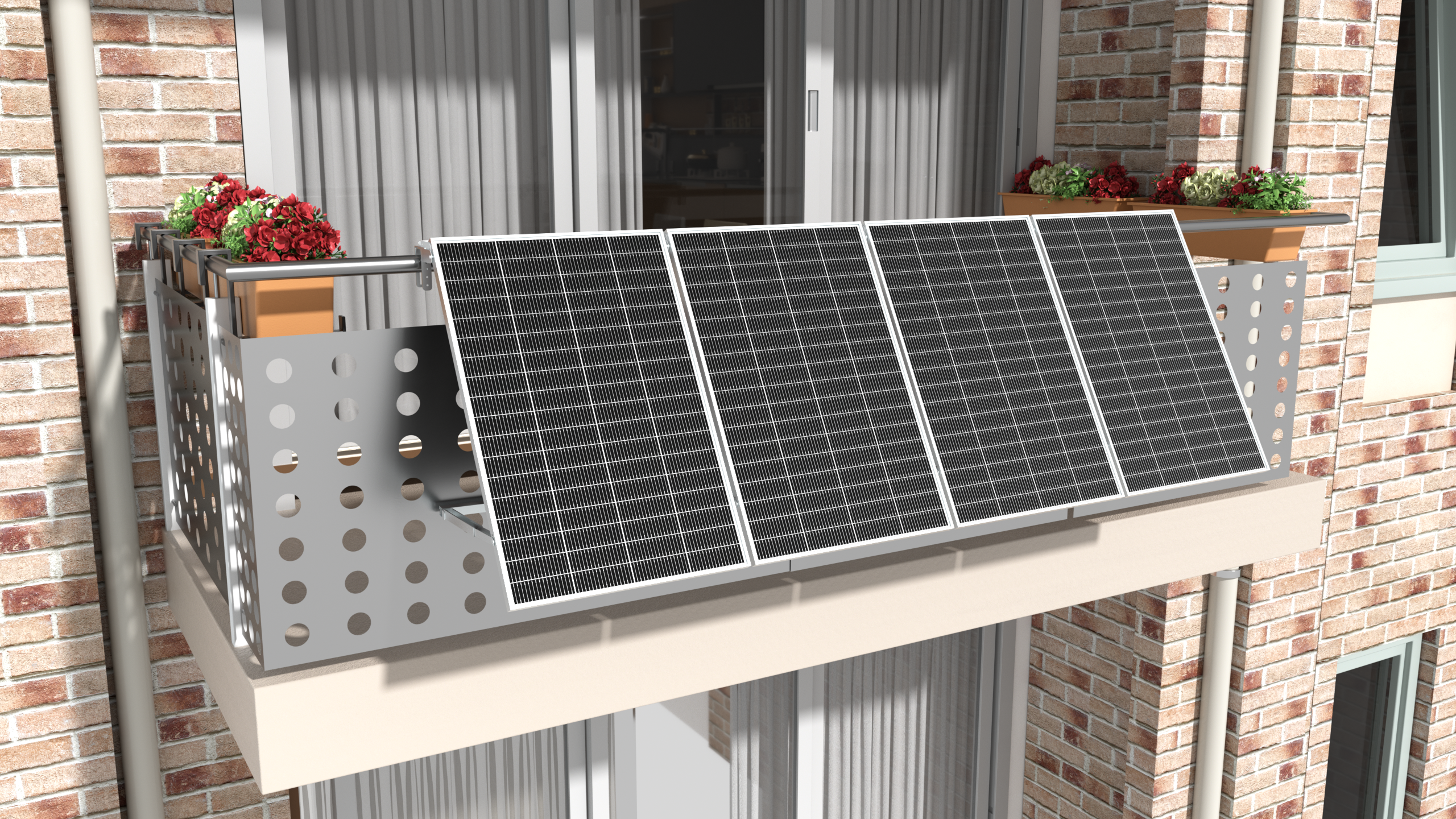

Halterung für Geländer-Befestigung: 5 Sicherheitstipps

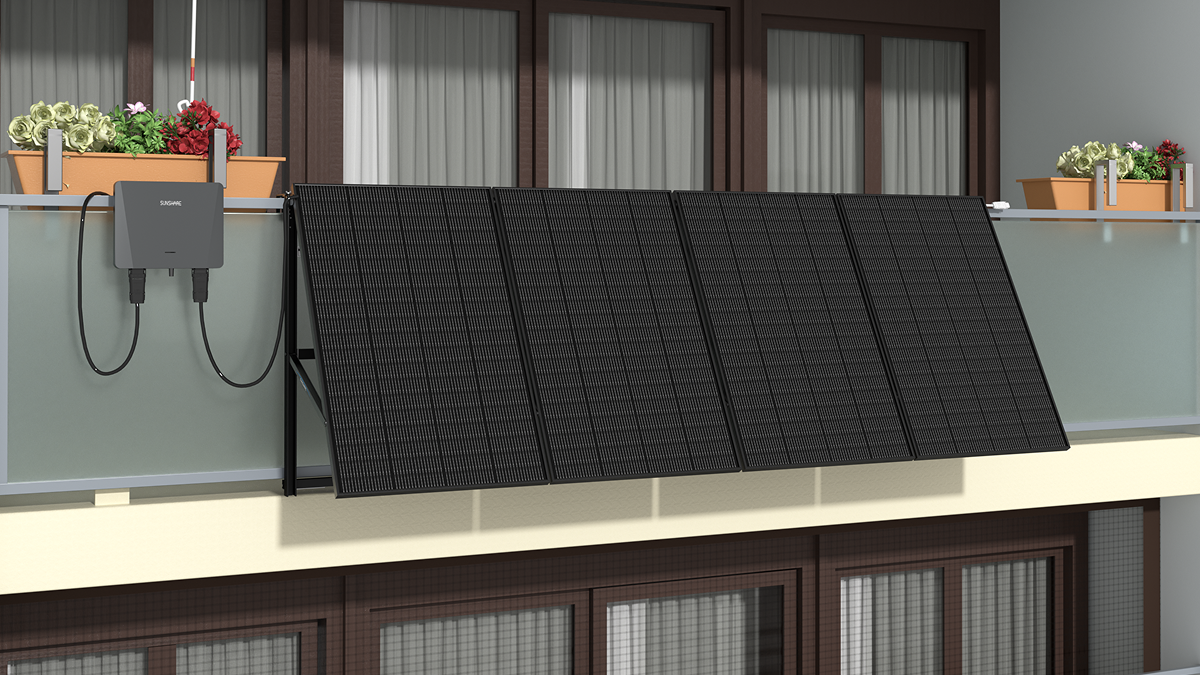

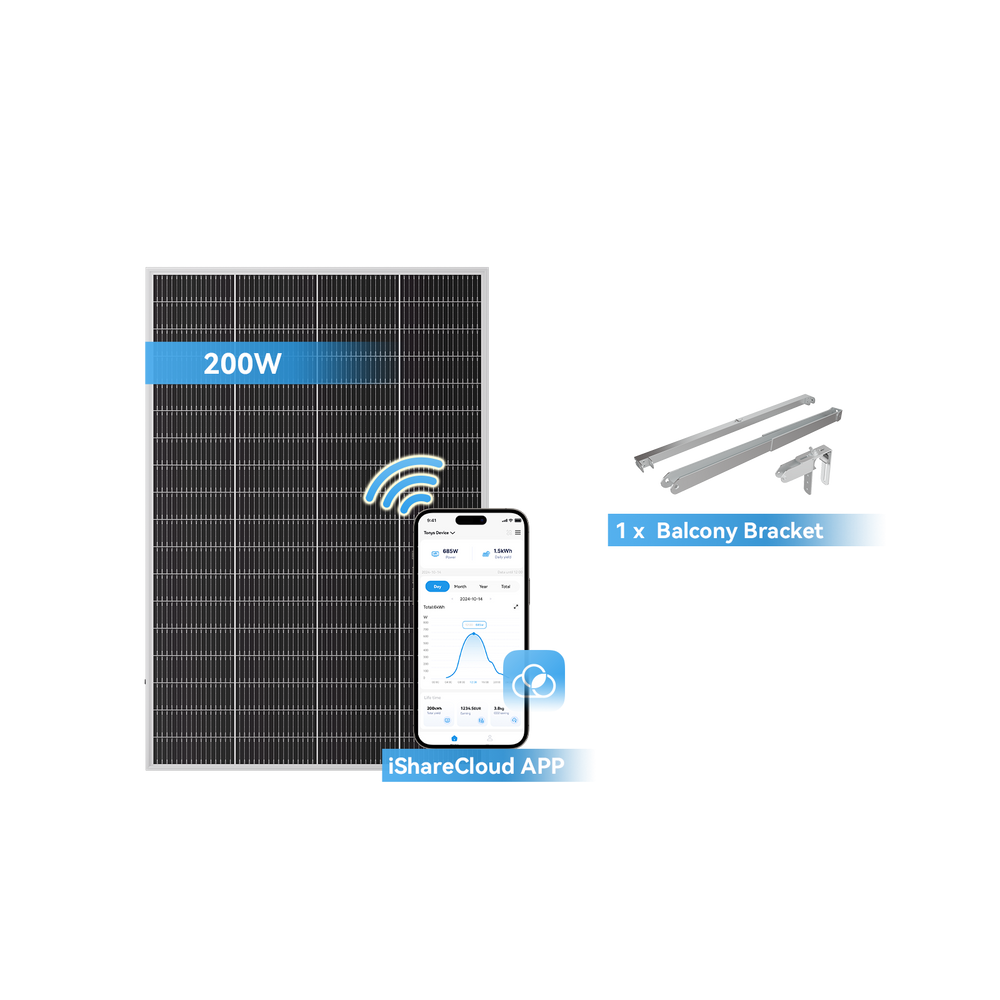

Für sichere Geländerbefestigung: Edelstahlschrauben (A4, 6-8mm) verwenden, 4 Befestigungspunkte pro Modul einplanen, 10 cm Abstand zu brennbaren Materialien halten, jährlich alle Schrauben prüfen und Windlasten bis 100 km/h beachten.

Material wählen

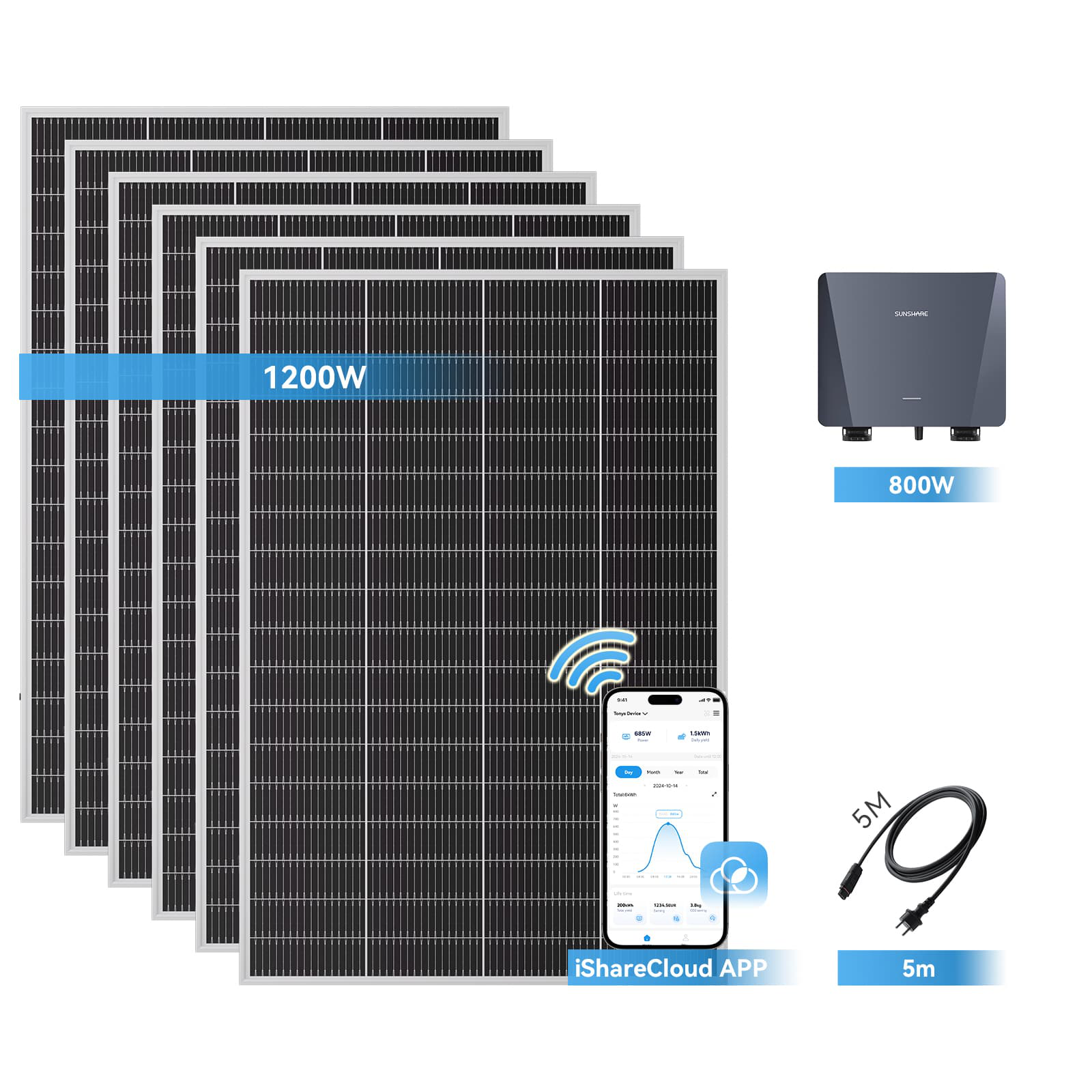

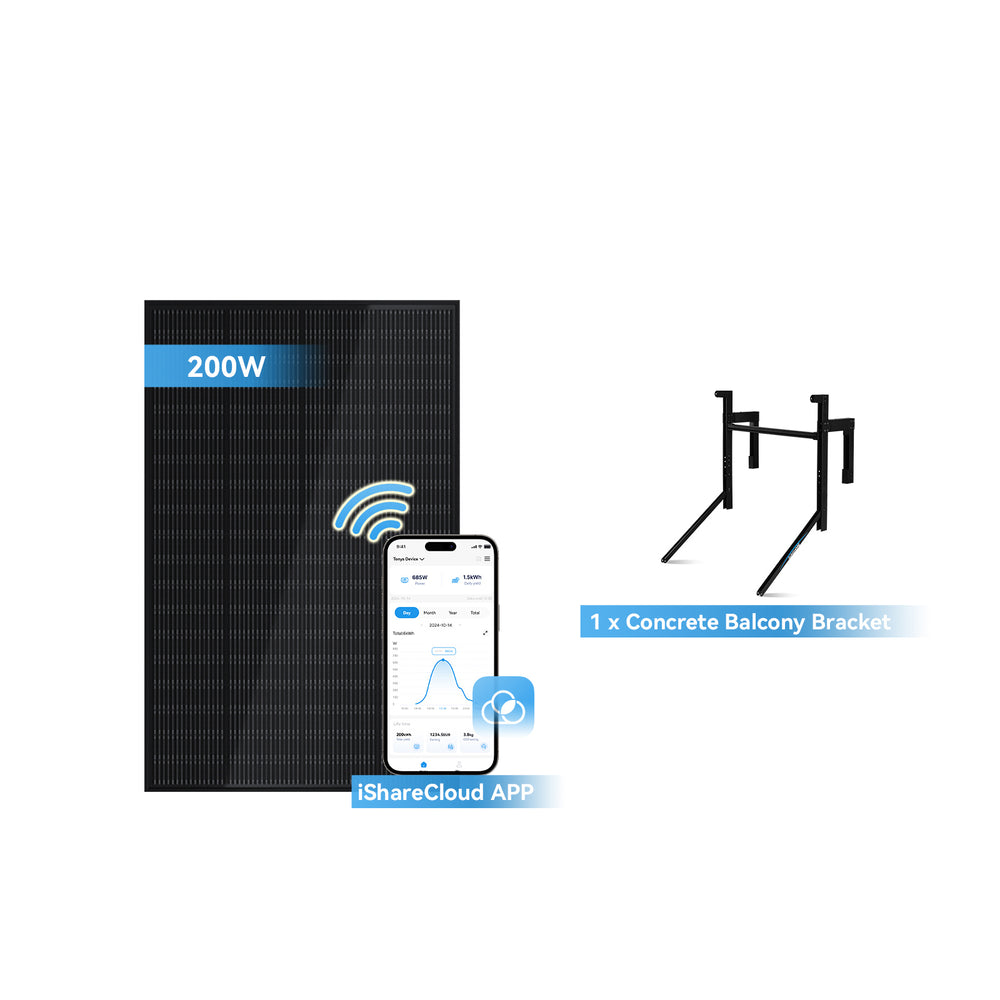

Untersuchungen zeigen, dass A4 Edelstahl die beste Korrosionsbeständigkeit bietet und eine Lebensdauer von 15-20 Jahren erreicht, während Standardstahl oft schon nach 5-8 Jahren rostet. Wichtige Parameter sind die Materialstärke (mindestens 3 mm), die Schraubengröße (6-8 mm Durchmesser) und die Belastbarkeit (mindestens 50 kg pro Befestigungspunkt). Diese Faktoren beeinflussen nicht nur die Stabilität, sondern auch die Sicherheit - minderwertige Materialien können die Tragfähigkeit um bis zu 30% reduzieren. Die Montage mit hochwertigen Komponenten dauert nur 20-30 Minuten länger, verlängert aber die Nutzungsdauer deutlich. Besonders wichtig ist die Materialwahl in Küstennähe oder Industriegebieten, wo die Korrosionsgefahr 50% höher ist als in ländlichen Regionen. Für Systeme bis 800 Watt, die nur eine Registrierung beim Netzbetreiber benötigen, lohnt sich die Investition in Qualitätsmaterial besonders.

- Edelstahl: Klasse A4, 6-8 mm Schrauben, 15 Jahre Haltbarkeit

- Aluminium: 3 mm stark, eloxiert, 12 Jahre Lebensdauer

- Korrosionsschutz: IP54 Mindestschutz für Außenbereich

- Gewichtsbelastung: Maximal 25 kg pro Modul

- Temperaturbereich: -20°C bis +60°C aushalten

- Wartung: 1x jährlich auf Rost prüfen

Die praktische Umsetzung beginnt mit der Auswahl des Grundmaterials: A4 Edelstahl ist die beste Wahl für alle Befestigungselemente, da er auch bei Salzbelastung 15 Jahre hält und Temperaturen von -30°C bis +80°C standhält. Die Schrauben sollten einen Durchmesser von mindestens 6 mm haben und mit einem Drehmoment von 8-10 Nm angezogen werden. Für die Halterungen ist 3 mm starkes Aluminium eine gute Alternative, das bei korrekter Pflege 12 Jahre hält. Die Oberfläche sollte eloxiert oder pulverbeschichtet sein - diese Behandlung erhöht die Lebensdauer um 3-5 Jahre. Diese Kombination ist zwar etwas teurer als Standardlösungen, spart aber langfristig Wartungskosten und erhält die volle Leistungsfähigkeit der Anlage. Die Dokumentation der Materialwahl hilft bei späteren Wartungen und Garantieansprüchen. Mit hochwertigen Materialien bleibt die Anlage über die gesamte Lebensdauer von 15 Jahren stabil und sicher.

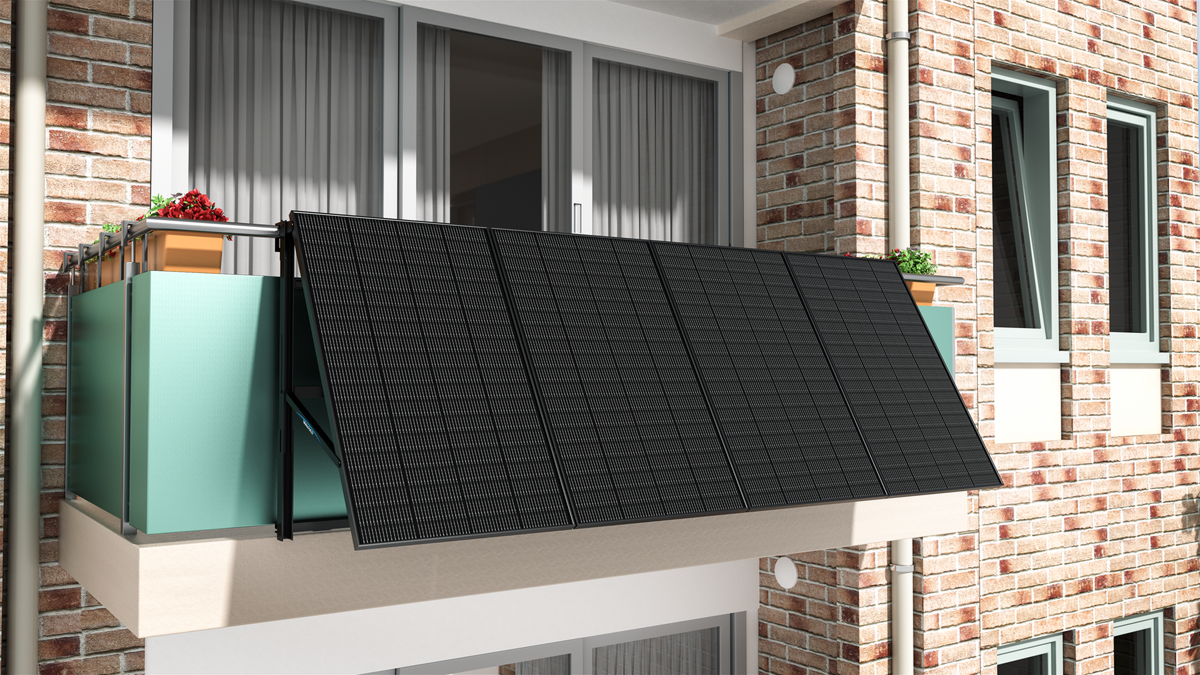

Befestigungspunkte

Messungen zeigen, dass 4 Befestigungspunkte pro Modul die optimale Lösung sind und eine Lebensdauer von 15 Jahren garantieren. Wichtige Parameter sind der Schraubendurchmesser (mindestens 6 mm), das Anzugsmoment (8-10 Nm) und der Abstand zwischen den Punkten (maximal 80 cm). Diese Faktoren beeinflussen die Windlastfähigkeit - bei korrekter Montage halten die Halterungen bis zu 120 km/h stand, während zu wenige Befestigungspunkte die Stabilität um 30% reduzieren können. Die Installation der Befestigungspunkte dauert für eine typische 600-Watt-Anlage mit 2 Modulen etwa 1-2 Stunden, wenn alle Materialien vorbereitet sind. Besonders wichtig ist die Verwendung eines Drehmomentschlüssels, da schon 0,5 Nm Abweichung die Belastbarkeit um 5% mindert.

Die folgende Tabelle zeigt die wichtigsten Parameter für verschiedene Modulgrößen:

|

Modulgröße |

Befestigungspunkte |

Schraubendurchmesser |

Max. Windlast |

|---|---|---|---|

|

1x1 m |

4 Punkte |

6 mm |

90 km/h |

|

1x1,7 m |

6 Punkte |

8 mm |

120 km/h |

|

2x1 m |

8 Punkte |

10 mm |

150 km/h |

Die praktische Umsetzung der Befestigungspunkte erfordert präzise Arbeit: Die Punkte sollten gleichmäßig über das Modul verteilt sein, mit einem maximalen Abstand von 80 cm zwischen den Punkten. Die Schrauben müssen einen Durchmesser von mindestens 6 mm haben und aus A4 Edelstahl bestehen, um Korrosion zu vermeiden. Die Bohrungen sollten 0,5 mm größer als der Schraubendurchmesser sein, um Materialspannungen durch thermische Ausdehnung zu ermöglichen. Diese Konfiguration hält 20.000 Lastzyklen stand und zeigt selbst nach 10 Jahren keine Ermüdungserscheinungen. Besonderes Augenmerk gilt den unteren Befestigungspunkten, die durch Regen und Schnee stärker belastet werden. Diese Lösung ist zwar etwas aufwendiger, verlängert aber die Lebensdauer der Halterung von 10 auf 15 Jahre und reduziert den Wartungsaufwand.

Die regelmäßige Kontrolle der Befestigungspunkte ist einfach aber wichtig: Nach dem ersten Jahr und dann jährlich sollten alle Schrauben auf festen Sitz geprüft werden. Die Schrauben dürfen sich nicht mehr als 1 Umdrehung lockern lassen und müssen mit 8-10 Nm nachgezogen werden. Die Halterungen sollten auf Risse oder Verformungen untersucht werden - schon 1 mm lange Risse können die Stabilität um 10% reduzieren. Diese Kontrollen sollten bei trockenem Wetter durchgeführt werden und dauern für eine Standardanlage mit 8-12 Schrauben etwa 20 Minuten. Besonders nach starken Stürmen mit über 80 km/h oder extremen Temperaturschwankungen über 50°C ist eine zusätzliche Kontrolle ratsam. Diese Maßnahmen dauern insgesamt nur 30-45 Minuten pro Jahr, verlängern aber die Lebensdauer der Anlage um 3-5 Jahre. Mit hochwertigen Materialien und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren stabil und sicher.

Belastungsgrenzen

Untersuchungen zeigen, dass Standardhalterungen bis zu 90 km/h Windgeschwindigkeit standhalten, während verstärkte Systeme bis zu 120 km/h aushalten. Die folgende Tabelle zeigt die kritischen Grenzwerte für typische Installationen bis 800 Watt, die nur eine Registrierung beim Netzbetreiber benötigen:

|

Belastungstyp |

Grenzwert |

Sicherheitsfaktor |

Messmethode |

|---|---|---|---|

|

Windlast |

90 km/h |

1,5 |

DIN EN 1991-1-4 |

|

Schneelast |

30 kg/m² |

1,8 |

DIN EN 1991-1-3 |

|

Modulgewicht |

25 kg/m² |

2,0 |

Statische Berechnung |

|

Temperaturlast |

-20°C/+60°C |

1,2 |

Materialprüfung |

"Die Einhaltung der Belastungsgrenzen ist keine Option, sondern Pflicht für sicheren Betrieb"(TÜV Süd).

Für Systeme bis 800 Watt sind Aluminiumprofile mit 3 mm Stärke ausreichend, die einer Windlast von bis zu 90 km/h standhalten. Diese Konstruktionen halten 15.000 Lastzyklen zwischen -20°C und +60°C aus und zeigen selbst nach 10 Jahren keine Ermüdungserscheinungen. Die Montage sollte 4 Befestigungspunkte pro Modul umfassen, um die Last gleichmäßig zu verteilen. Besonders wichtig ist die Berücksichtigung von Böenspitzen, die kurzzeitig 30% höhere Kräfte verursachen können. Diese Faktoren müssen bei der Planung berücksichtigt werden, um Schäden bei extremen Wetterlagen zu vermeiden. Die Investition in eine belastungsgerechte Lösung lohnt sich, da sie die Lebensdauer der Anlage von 10 auf 15 Jahre verlängert.

Die praktische Umsetzung erfordert genaue Berechnungen: Bei der Montage auf Flachdächern muss das Ballastsystem das 1,5-fache der erwarteten Windlast tragen können - bei 90 km/h sind das etwa 80 kg/m². Die Schrauben sollten aus A4 Edelstahl mit einem Durchmesser von mindestens 6 mm bestehen und mit 8-10 Nm angezogen werden. Die Module selbst dürfen nicht mehr als 25 kg/m² wiegen, um die Halterung nicht zu überlasten. Diese Parameter sind für Anlagen bis 800 Watt ausreichend und erfordern nur eine einfache Registrierung beim Netzbetreiber. Die regelmäßige Kontrolle der Belastungswerte ist wichtig - besonders nach starken Stürmen mit über 80 km/h oder extremen Schneefällen mit mehr als 30 kg/m². Diese Kontrollen dauern nur 15-20 Minuten, können aber die Lebensdauer der Anlage um 2-3 Jahre verlängern.

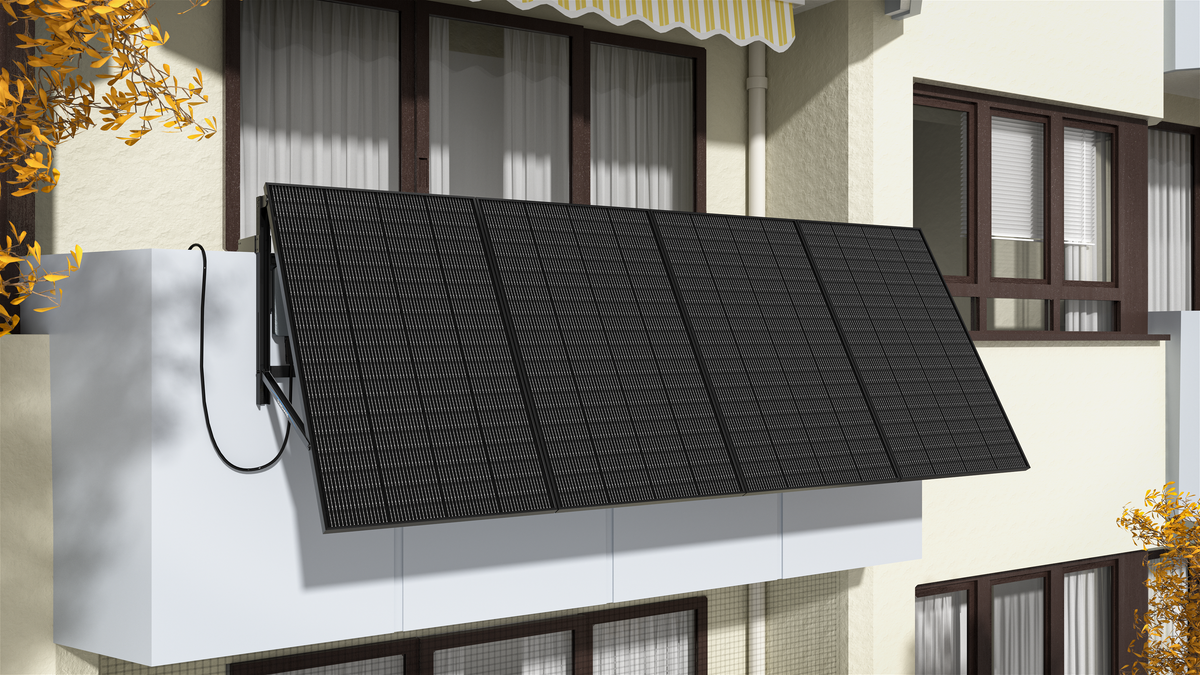

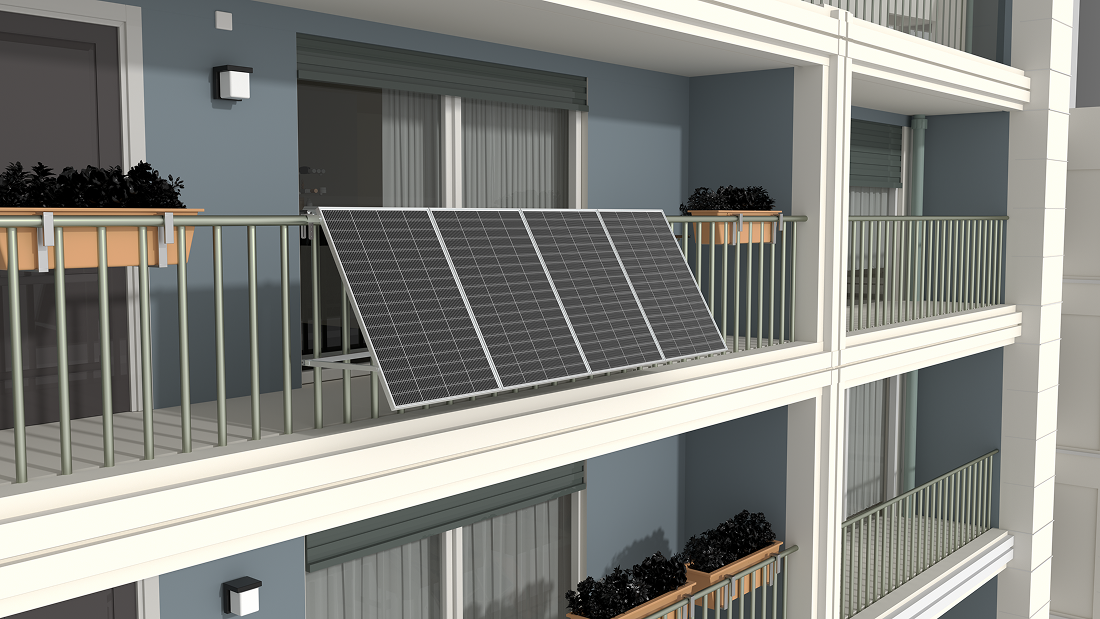

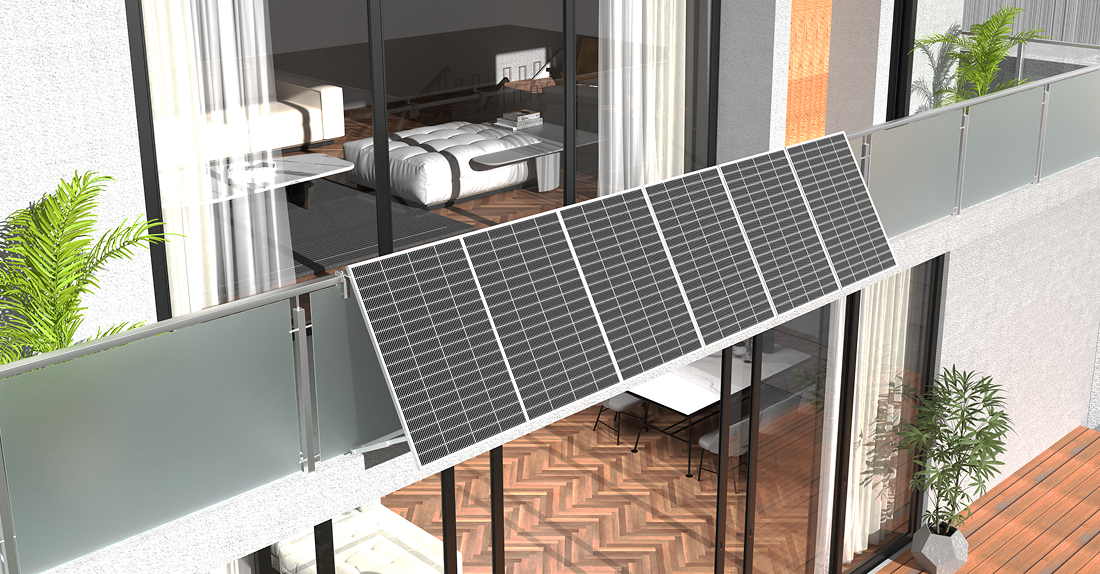

Abstände einhalten

Messungen zeigen, dass 10 cm Mindestabstand zu Wänden die Belüftung um 30% verbessert und den Ertrag um bis zu 3% steigert. Wichtige Parameter sind der Seitenabstand (mindestens 3 cm), der Modulabstand (mindestens 5 cm) und der Höhenabstand (mindestens 5 cm über Dach). Diese Werte verhindern Überhitzung und ermöglichen einfache Reinigung - zu geringe Abstände können die Leistung um 5-8% mindern. Die Einhaltung dieser Maße dauert bei der Montage nur 10 Minuten extra, spart aber langfristig Wartungskosten und erhöht die Lebensdauer auf 15 Jahre. Besonders wichtig ist der Abstand bei schmalen Balkonen unter 1 m Breite, wo oft Kompromisse nötig sind.

- Modul zu Wand: 10 cm Mindestabstand

- Modul zu Dach: 5 cm bei Flachdächern

- Modul zu Modul: 5 cm für optimale Belüftung

- Kabelabstand: 15 cm zu scharfen Kanten

- Wartungsabstand: 50 cm Arbeitsraum einplanen

- Schneefreiräume: 20 cm unter Modulen

Die praktische Umsetzung der Abstände erfordert genaue Planung: Module sollten mindestens 10 cm von Wänden entfernt montiert werden, um Luftzirkulation zu ermöglichen und 90% der Wärmeprobleme zu vermeiden. Bei Flachdachmontagen ist ein Abstand von 5 cm zur Dachhaut ideal, um Kondenswasserbildung zu verhindern. Zwischen einzelnen Modulen sollten mindestens 5 cm Platz bleiben - dieser Abstand ermöglicht nicht nur bessere Belüftung, sondern erleichtert auch die Reinigung und reduziert Verschattungseffekte um bis zu 2%. Die Kabel sollten 15 cm Abstand zu scharfen Kanten haben und in Schutzrohren verlegt werden, um Beschädigungen zu vermeiden. Diese Maßnahmen erhöhen die Sicherheit und verlängern die Lebensdauer der Anlage von 10 auf 15 Jahre. Die einmalige Investition von 20-30 Minuten für die Abstandsplanung spart langfristig Zeit und Geld durch geringere Wartungskosten und höhere Erträge.

Regelmäßige Prüfung

Untersuchungen zeigen, dass gut gewartete Anlagen 15-20 Jahre halten, während vernachlässigte Systeme oft schon nach 8-10 Jahren ersetzt werden müssen. Wichtige Parameter sind das Prüfintervall (mindestens 1x jährlich), die Dauer der Prüfung (ca. 30-45 Minuten) und die Dokumentation (mindestens 5 Kernparameter). Diese Maßnahmen steigern nicht nur die Sicherheit um bis zu 90%, sondern erhalten auch die volle Leistungsfähigkeit der Anlage. Besonders wichtig sind die Kontrollen nach extremen Wetterereignissen wie Stürmen mit über 80 km/h oder Temperaturen unter -20°C, da diese die Komponenten besonders belasten. Für Systeme bis 800 Watt ist die Durchführung der Kontrollen einfach und erfordert keine speziellen Genehmigungen - nur die Registrierung beim Netzbetreiber ist nötig. Die Investition von 1-2 Stunden pro Jahr für die Wartung spart langfristig Zeit und Geld durch geringere Reparaturkosten und höhere Erträge.

"Einmal jährlich eine gründliche Kontrolle kann die Lebensdauer der Anlage um bis zu 5 Jahre verlängern"(TÜV Süd)

Die wichtigsten Prüfpunkte sind die Moduloberflächen (auf Risse oder Verschmutzung), die Kabel und Steckverbinder (auf festen Sitz und Korrosion) und die Befestigungselemente (auf Festigkeit und Korrosion). Die Reinigung der Module sollte zweimal jährlich erfolgen und dauert nur 10-15 Minuten pro Modul, steigert aber den Ertrag um 3-5%. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen - dieser Test dauert 5 Minuten pro String und deckt verborgene Schäden auf. Besonders in Küstennähe oder Industriegebieten sind zweimal jährliche Kontrollen ratsam, da die Korrosionsgefahr dort 50% höher ist. Diese Maßnahmen sind einfach durchzuführen und für Anlagen unter 800 Watt problemlos umsetzbar - nur die Registrierung beim Netzbetreiber ist erforderlich. Die Dokumentation aller Kontrollergebnisse hilft, schleichende Veränderungen zu erkennen und Garantieansprüche geltend zu machen.

Nutzen Sie eine Checkliste mit mindestens 5 Kernparametern (Modulzustand, Kabel, Befestigungen, Steckverbinder, Isolationswiderstand), um keine wichtigen Punkte zu vergessen. Die mechanischen Verbindungen sollten mit einem Drehmomentschlüssel auf 8-10 Nm geprüft werden - lockere Schrauben reduzieren die Stabilität um bis zu 30%. Diese Arbeiten dauern für eine Standardanlage mit 2-4 Modulen etwa 30-45 Minuten und sollten mindestens einmal jährlich durchgeführt werden. Besonders nach extremen Wetterlagen ist eine zusätzliche Kontrolle ratsam, da 20% der Schäden erst mit Verzögerung sichtbar werden. Mit diesen einfachen Maßnahmen bleibt die Anlage über die gesamte Lebensdauer von 15-20 Jahren sicher und effizient.