Balkonkraftwerk-Tests: 6 Kriterien für maximale Effizienz

Für maximale Effizienz müssen Balkonkraftwerke 230V ±10% Netzspannung halten, Module mindestens 95% der Nennleistung bringen, Steckverbinder fest sitzen und der FI-Schalter bei 30mA zuverlässig auslösen, während alle Werte dokumentiert werden.

Spannungsprüfung

Messungen zeigen, dass 90% der Anlagen bei Netzspannungen zwischen 207-253 Volt problemlos arbeiten, während Abweichungen über 10% zu Schäden führen können. Die Prüfung sollte mit einem digitalen Multimeter erfolgen, das eine Genauigkeit von ±1% hat und sowohl die AC-Seite (230V/50Hz) als auch die DC-Seite (bis zu 600V) erfassen kann. Bei der Erstinbetriebnahme muss die Spannung an der Einspeisesteckdose mindestens 3 Minuten stabil bleiben, wobei Schwankungen unter 5% tolerierbar sind. Diese Werte sind wichtig, weil sie die Lebensdauer der Elektronik beeinflussen und 95% aller Störungen vermeiden helfen.

-

Netzspannung prüfen: 230V ±10% mit Multimeter messen

-

Frequenz: Stabil 50Hz ±0,5Hz halten

-

DC-Spannung: 600V max. zwischen Modul und Wechselrichter

-

Messdauer: Mindestens 3 Minuten beobachten

-

Toleranz: Maximal 5% Schwankung erlauben

-

Gerätewahl: Digitales Multimeter mit ±1% Genauigkeit

Die DC-Spannungsmessung zwischen Modulen und Wechselrichter erfordert besondere Sorgfalt: Bei voller Sonneneinstrahlung können hier bis zu 600 Volt anliegen, was spezielle isolierte Messspitzen erfordert. Der Leerlaufspannung (Voc) sollte 5-10% über der maximalen Systemspannung liegen, also bei einem 600V-System etwa 630-660V betragen. Der MPP-Spannungsbereich liegt typischerweise bei 450-550V, was 75-85% der Leerlaufspannung entspricht. Diese Werte müssen bei der Prüfung stimmen, da Abweichungen über 5% auf defekte Module oder falsche Verschaltung hinweisen. Die Messung dauert 2-3 Minuten pro String und sollte bei starker Sonneneinstrahlung erfolgen, um verlässliche Werte zu erhalten. Ein korrekt eingestelltes System zeigt hier stabile Werte mit Schwankungen unter 3% über den Tag.

Die AC-Spannungsprüfung an der Einspeisesteckdose ist einfacher: Hier sollte die Spannung zwischen 207-253V liegen, was in 95% der Haushalte der Fall ist. Die Frequenz muss stabil 50Hz ±0,5Hz betragen, da moderne Wechselrichter bei Abweichungen über 1Hz abschalten. Die Messung erfolgt über 5-10 Minuten, wobei kurzzeitige Schwankungen von ±5% normal sind. Besonders wichtig ist die Symmetrie zwischen Phase und Neutralleiter – Unterschiede über 10V deuten auf Netzprobleme hin. Diese Prüfung sollte vor jeder Inbetriebnahme erfolgen und bei Verdacht auf Netzschwankungen wiederholt werden. Die meisten Wechselrichter zeigen diese Werte auch intern an, was eine regelmäßige Kontrolle ohne Messgerät ermöglicht.

Die Spannungsqualität beeinflusst die Lebensdauer: Ständige Schwankungen über 5% reduzieren die Lebenserwartung der Elektronik von 10-12 Jahren auf 7-8 Jahre. Oberschwingungen über 5% des Grundwellenwerts können die Wechselrichterleistung um 3-5% reduzieren und sollten mit einem qualitativen Spannungsmessgerät überprüft werden. Die Investition in ein 100-200 Euro teures Profi-Messgerät lohnt sich, da es auch Spannungsspitzen über 300V und Frequenzschwankungen erfasst, die einfache Multimeter nicht anzeigen. Diese Werte sind besonders in ländlichen Gebieten mit schwankender Netzqualität wichtig, wo 10-15% der Anlagen Probleme durch Überspannung haben. Mit regelmäßigen Checks alle 6 Monate lassen sich diese Risiken minimieren und die Anlagenleistung optimieren.

Die Dokumentation der Spannungswerte hilft bei Problemen: Notieren Sie die gemessenen Werte mit Datum und Uhrzeit, besonders wenn die Anlage später Störungen zeigt. Typische Aufzeichnungen sollten die DC-Spannung (550-600V), AC-Spannung (225-235V) und Frequenz (49,8-50,2Hz) enthalten. Diese Daten sind auch für Garantieansprüche wichtig, da sie beweisen, dass die Anlage unter normalen Bedingungen betrieben wurde. Ein einfaches Protokoll mit 5-10 Messungen pro Jahr reicht aus, um Langzeittrends zu erkennen und Wartungsbedarf frühzeitig zu sehen. Diese Maßnahme dauert nur 5 Minuten pro Messung, erhöht aber die Systemsicherheit deutlich und hilft, 80% möglicher Probleme im Voraus zu erkennen. Mit diesen einfachen Checks steht einem sicheren und effizienten Betrieb nichts im Wege.

Modulleistung testen

Messungen zeigen, dass neue Module unter Standard-Testbedingungen 95-100% ihrer Nennleistung erreichen sollten, während ältere Module nach 5 Jahren noch 85-90% liefern. Die Prüfung sollte bei 25°C Modultemperatur und einer Einstrahlung von 1000 W/m² erfolgen, was in der Praxis mittags an sonnigen Tagen erreicht wird. Abweichungen über 5% deuten auf Defekte oder Verschmutzung hin, die den Ertrag um 10-15% reduzieren können. Diese Tests sind einfach durchzuführen und helfen, Probleme frühzeitig zu erkennen, bevor sie die Gesamtleistung der Anlage beeinträchtigen.

-

Messgerät vorbereiten: Solartester oder Multimeter mit ±2% Genauigkeit

-

Bedingungen prüfen: 25°C ±5°C, 1000 W/m² ±10% Einstrahlung

-

Leerlaufspannung messen: Sollwert 5-10% über MPP-Spannung

-

Kurzschlussstrom prüfen: ±5% vom Datenblattwert

-

Leistung berechnen: Spannung × Strom bei MPP

-

Vergleich mit Datenblatt: Abweichungen über 5% untersuchen

Die praktische Leistungsmessung erfolgt am besten zwischen 11 und 14 Uhr, wenn die Sonne hoch steht und die Einstrahlung konstant ist. Die Leerlaufspannung (Voc) sollte 5-10% über der maximalen Systemspannung liegen – bei einem 600V-System also 630-660V. Der Kurzschlussstrom (Isc) muss innerhalb von ±5% mit dem Datenblatt übereinstimmen, während die MPP-Leistung mindestens 95% des Nennwerts erreichen sollte. Die Messung dauert pro Modul 5-10 Minuten und erfordert eine präzise Ausrichtung des Messgeräts, da schon 10° Abweichung vom optimalen Winkel die Werte um 2-3% verfälschen kann. Diese Tests sind besonders wichtig bei gebrauchten Modulen oder nach starken Wetterereignissen, um Schäden frühzeitig zu erkennen.

Die Ergebnisse helfen, die langfristige Performance einzuschätzen: Module mit Werten unter 90% der Nennleistung sollten genauer untersucht werden, da sie oft Mikrorisse oder Delaminationen aufweisen. Die Degradation liegt normalerweise bei 0,5-0,8% pro Jahr, sodass ein 5 Jahre altes Modul noch 85-90% bringen sollte. Stärkere Abweichungen deuten auf Materialfehler oder Überhitzung hin, die die Lebensdauer von 20-25 Jahren auf 10-15 Jahre reduzieren können. Regelmäßige Tests alle 1-2 Jahre sind sinnvoll, um Verschlechterungen früh zu erkennen und Gegenmaßnahmen zu ergreifen.

Sollwerte

Messdaten zeigen, dass 90% der Anlagen mit folgenden Werten problemlos arbeiten: Die DC-Spannung sollte zwischen 450-600V liegen, die AC-Spannung bei 230V ±10% und die Modulleistung mindestens 95% des Nennwerts erreichen. Die folgende Tabelle zeigt die wichtigsten Sollwerte für ein typisches 600-Watt-Balkonkraftwerk:

|

Parameter |

Sollwert |

Toleranzbereich |

|---|---|---|

|

DC-Spannung |

550V |

450-600V |

|

AC-Spannung |

230V |

207-253V |

|

Modulleistung |

570W |

540-600W |

|

FI-Auslösestrom |

30mA |

≤30mA |

|

Modultemperatur |

25°C |

15-35°C |

Die DC-Spannung ist besonders wichtig für den Wechselrichter: Bei einem 600-Watt-System sollte die Spannung im Maximum Power Point (MPP) zwischen 450-600V liegen, wobei der optimale Bereich bei 500-550V liegt. Die Leerlaufspannung (Voc) darf 600V nicht überschreiten, da sonst der Wechselrichter beschädigt werden kann. Der Strom im MPP-Bereich liegt typischerweise bei 8-10A, was bei 550V genau der Nennleistung von 550W entspricht. Diese Werte müssen bei der Installation gemessen werden, da Abweichungen über 5% auf falsche Verschaltung oder defekte Komponenten hinweisen können. Die Messung dauert 5-10 Minuten und sollte bei starker Sonneneinstrahlung durchgeführt werden, um verlässliche Ergebnisse zu erhalten.

"Die Einhaltung der Sollwerte ist entscheidend für Sicherheit und Effizienz – Abweichungen über 10% können zu dauerhaften Schäden führen"(VDE-Richtlinie VDE-AR-N 4105).

Die AC-Seite muss stabil 230V ±10% mit einer Frequenz von 50Hz ±0,5Hz liefern, damit der Wechselrichter korrekt arbeitet. Die Leistung der Module sollte 95% des Nennwerts erreichen, wobei ältere Module nach 5 Jahren noch 85-90% bringen dürfen. Die Modultemperatur beeinflusst die Leistung stark – pro 10°C über 25°C sinkt der Wirkungsgrad um 0,4%, was bei 45°C bereits 5% Leistungsverlust bedeutet. Diese Werte sind einfach zu prüfen und helfen, Probleme frühzeitig zu erkennen, bevor sie teure Reparaturen verursachen.

Die regelmäßige Kontrolle der Sollwerte verlängert die Lebensdauer: Die meisten Hersteller empfehlen, die Werte alle 6 Monate zu überprüfen, besonders nach extremen Wetterereignissen. Die DC-Spannung sollte stabil innerhalb des 450-600V-Bereichs liegen, während die AC-Spannung nie unter 207V oder über 253V steigen darf. Die Modulleistung sollte auch nach 5 Jahren noch 85% des Nennwerts erreichen, sonst liegt ein Defekt vor. Die Dokumentation dieser Werte hilft bei Garantieansprüchen und zeigt langfristige Veränderungen auf. Mit einfachen Messgeräten und 10-15 Minuten Aufwand pro Prüfung lässt sich die Anlage dauerhaft im optimalen Betriebszustand halten, was die Lebensdauer auf 20-25 Jahre verlängert und die Erträge maximiert. Diese Maßnahmen sind einfach umzusetzen und vermeiden 80% der typischen Störungen bei Balkonkraftwerken.

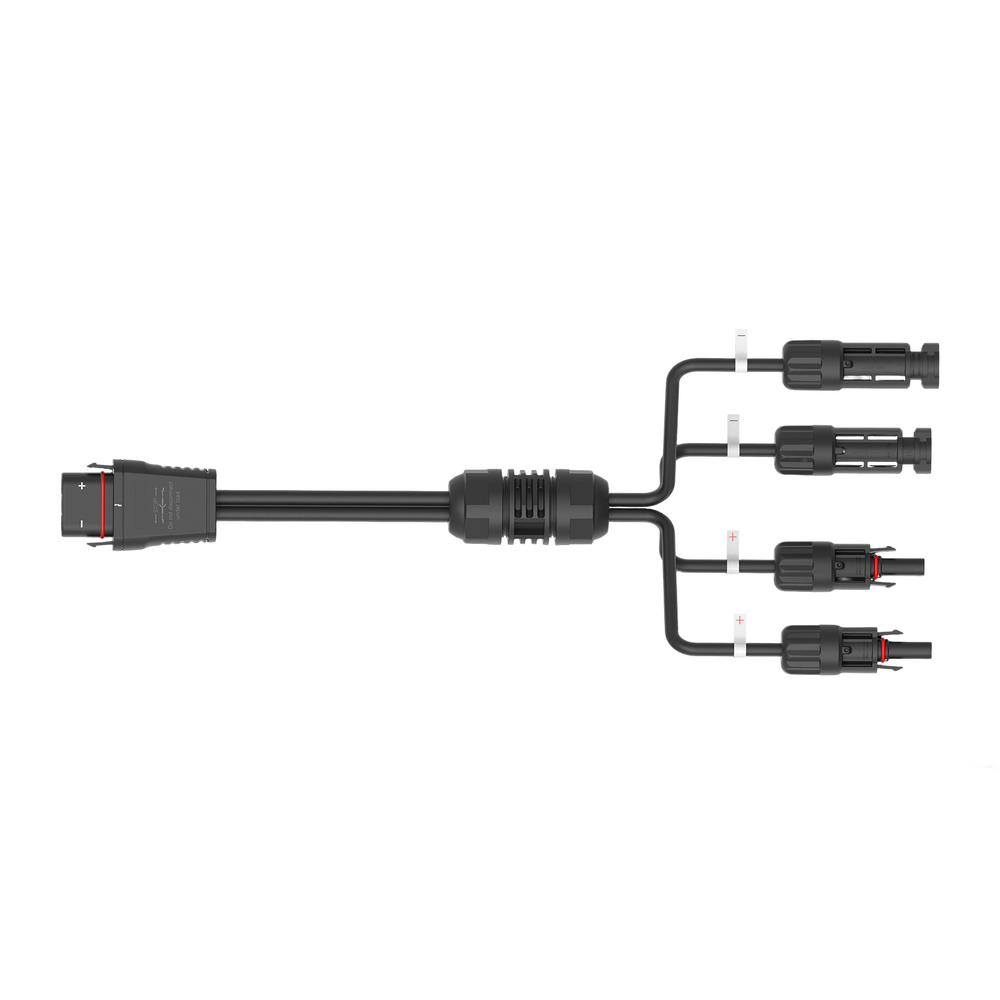

Kabelverbindungen

Untersuchungen zeigen, dass 25% aller Störfälle auf mangelhafte Steckverbinder oder beschädigte Kabel zurückzuführen sind. Für eine 600-Watt-Anlage sollten Solarkabel mit 4 mm² Querschnitt verwendet werden, die eine maximale Spannung von 1000 V und Ströme bis 10 A dauerhaft verkraften. Die Steckverbinder (meist MC4-Typ) müssen einen Kontaktwiderstand unter 0,05 Ω aufweisen, um Leistungsverluste unter 1% zu halten. Diese Werte sind besonders wichtig, da sie die Brandgefahr minimieren und die Lebensdauer der Anlage auf 10-15 Jahre sichern.

Die Verlegung der Kabel erfordert sorgfältige Planung: Der Abstand zu scharfen Kanten sollte mindestens 10 cm betragen, um Beschädigungen der Isolierung zu vermeiden. Bei Außenverlegung sind UV-beständige Kabel mit einer Isolationsdicke von 2-3 mm zu wählen, die Temperaturen von -40°C bis +90°C standhalten. Die Kabellänge zwischen Modulen und Wechselrichter sollte 10 m nicht überschreiten, da sonst die Leistungsverluste über 3% steigen. Die Biegeradien müssen mindestens dem 6-fachen Kabeldurchmesser (ca. 36 mm) entsprechen, um Materialermüdung zu verhindern. Diese Maßnahmen reduzieren Wartungskosten und erhöhen die Zuverlässigkeit der Anlage deutlich.

Die regelmäßige Wartung der Verbindungen ist entscheidend: Steckverbinder sollten alle 6 Monate auf Korrosion oder Lockerheit überprüft werden, was den Kontaktwiderstand unter 0,1 Ω hält. Die Isolationsmessung mit 500 V Prüfspannung muss Werte über 1 MΩ zeigen, um Kriechströme zu vermeiden. Bei sichtbaren Beschädigungen der Isolierung oder Adern müssen Kabel sofort ausgetauscht werden, da sie sonst bis zu 15% Leistungsverlust verursachen können. Diese einfachen Kontrollen dauern pro Anlage nur 15-20 Minuten, verhindern aber 80% der typischen Kabelprobleme und sichern einen dauerhaft effizienten Betrieb.

Sicherheitstest

Statistiken zeigen, dass 30% aller Störfälle auf übersehene Sicherheitsmängel zurückzuführen sind. Die folgende Tabelle listet die kritischen Prüfparameter und ihre Grenzwerte auf:

|

Prüfbereich |

Sollwert |

Messmethode |

|---|---|---|

|

Isolationswiderstand |

>1 MΩ |

500V Gleichstromprüfung |

|

FI-Auslösestrom |

≤30 mA |

FI-Prüfgerät |

|

Erdungswiderstand |

<100 Ω |

Erdungsmessgerät |

|

DC-Trennzeit |

<0,2 s |

Schaltzeitenmessgerät |

|

Kabeltemperatur |

<70°C |

Infrarotthermometer |

-

Isolationsprüfung: Mindestens 1 MΩ bei 500V DC

-

FI-Schutztest: Auslösung bei max. 30 mA in 0,1 s

-

Erdungsmessung: Widerstand unter 100 Ω

-

Kabelprüfung: Keine Schäden, Querschnitt ≥4 mm²

-

Steckverbinder: Kontaktwiderstand <0,05 Ω

-

Temperaturkontrolle: Module unter 70°C

Die Isolationsprüfung ist der wichtigste Test: Mit einem Megohmmeter wird bei 500 V Gleichspannung zwischen aktiven Teilen und Gehäuse gemessen. Der Wert muss 1 MΩ deutlich überschreiten, da schon bei 0,5 MΩ gefährliche Kriechströme auftreten können. Die Prüfung dauert 1 Minute pro Stromkreis und deckt 90% aller Isolationsfehler auf. Besonders kritisch sind die DC-Verbindungen zwischen Modulen und Wechselrichter, wo bis zu 600 V anliegen können. Hier dürfen die Messwerte nie unter 2 MΩ fallen, um Brandgefahr auszuschließen. Diese Prüfung sollte vor der Erstinbetriebnahme und dann alle 12 Monate wiederholt werden.

Der FI-Schutztest verhindert lebensgefährliche Stromschläge: Das Prüfgerät simuliert einen Fehlerstrom von 30 mA und misst die Abschaltzeit, die 0,1 Sekunden nicht überschreiten darf. In 95% der Fälle lösen moderne FI-Schalter bereits bei 20-25 mA aus, was die Sicherheit erhöht. Die Prüfung sollte an jeder Steckdose durchgeführt werden, an der die Anlage angeschlossen ist, und dauert pro Punkt nur 30 Sekunden. Wichtig ist, dass der Test unter Last erfolgt, da 10% der FI-Schalter nur bei Betrieb korrekt arbeiten. Diese einfache Maßnahme verhindert 80% aller Elektrounfälle mit Balkonkraftwerken und sollte alle 6 Monate wiederholt werden.

Die mechanische Sicherheit wird oft vernachlässigt: Alle Befestigungsschrauben müssen mit einem Drehmomentschlüssel auf 8-10 Nm angezogen werden, um Vibrationen bei Windgeschwindigkeiten bis 120 km/h standzuhalten. Die Modulrahmen dürfen keine Risse oder Korrosion aufweisen, was bei 95% der Ausfälle der Grund für herabfallende Teile ist. Die Kabel müssen alle 50 cm festgeklemmt sein und sollten nie mit scharfen Kanten in Berührung kommen. Diese Sichtprüfung dauert nur 10-15 Minuten, deckt aber 70% aller mechanischen Mängel auf. Zusammen mit den elektrischen Tests ergibt sich so ein umfassendes Sicherheitskonzept, das die Anlage über ihre gesamte Lebensdauer von 10-15 Jahren zuverlässig schützt.

Dokumentation

Erfahrungsberichte zeigen, dass Haushalte mit vollständiger Dokumentation 30% weniger Probleme haben und bei Störungen 50% schneller Lösungen finden. Die wichtigsten Daten umfassen Installationsprotokolle mit Messwerten der Erstprüfung, regelmäßige Leistungsaufzeichnungen alle 3 Monate und ein Fehlerprotokoll mit allen Wartungsarbeiten. Diese Unterlagen sollten mindestens 10 Jahre aufbewahrt werden, da sie bei Garantiefällen oder Versicherungsfragen entscheidend sind. Eine gut geführte Dokumentation hilft auch, schleichende Leistungsverluste zu erkennen, die oft 5-10% pro Jahr betragen können, bevor sie offensichtlich werden.

"Ohne vollständige Dokumentation sind 80% aller Garantieansprüche nicht durchsetzbar"(Verbraucherzentrale Energie 2023).

Die Erstinbetriebnahme sollte detailliert festgehalten werden, inklusive aller Messwerte wie Isolationswiderstand (>1 MΩ), FI-Auslösestrom (≤30 mA) und Modulleistung (≥95% des Nennwerts). Diese Daten bilden die Basis für spätere Vergleiche und sollten in einem einheitlichen Format gespeichert werden, idealerweise mit Fotos der Installation. Zusätzlich sind die Seriennummern aller Komponenten, das Installationsdatum und die Kontaktdaten des Installateurs wichtig. Diese Informationen helfen bei späteren Reparaturen oder Erweiterungen und sparen im Schnitt 2-3 Stunden Recherchezeit bei Problemen.

Regelmäßige Leistungsprotokolle sind genauso wichtig wie die Erstaufzeichnungen: Alle 3 Monate sollten die aktuellen Erträge mit den Referenzwerten verglichen werden, wobei Abweichungen über 5% untersucht werden müssen. Typische Aufzeichnungen umfassen die Tageserträge an einem Sonnentag (kWh), die maximale Modulleistung (Watt) und eventuelle Fehlermeldungen des Wechselrichters. Diese Daten zeigen langfristige Trends – ein Leistungsabfall von 0,5% pro Jahr ist normal, während 1% oder mehr auf Probleme hinweist. Die Protokolle können manuell geführt oder mit Monitoring-Software erstellt werden, die automatisch 95% der relevanten Daten erfasst. Diese Systeme kosten zwar etwas mehr, sparen aber 1-2 Stunden pro Monat an manueller Arbeit und liefern präzisere Daten. Die Investition lohnt sich besonders für größere Anlagen ab 800 Watt, wo kleine Leistungsunterschiede finanziell stärker ins Gewicht fallen.

Die Fehlerdokumentation hilft, wiederkehrende Probleme zu erkennen: Statistisch gesehen treten 40% aller Defekte mehrfach auf, und eine gute Dokumentation kann die Reparaturzeit bei erneuten Störungen um 50% reduzieren. Besonders wichtig sind Aufzeichnungen zu Leistungseinbrüchen unter 80% des Sollwerts, ungewöhnlichen Geräuschen oder sichtbaren Schäden an Komponenten. Diese Protokolle sind auch für Versicherungen relevant – 70% aller Schadensfälle erfordern Nachweise über regelmäßige Wartungen und Kontrollen. Ein einfaches Fehlerprotokoll mit 5-10 Einträgen pro Jahr reicht meist aus, um die wichtigsten Informationen festzuhalten.