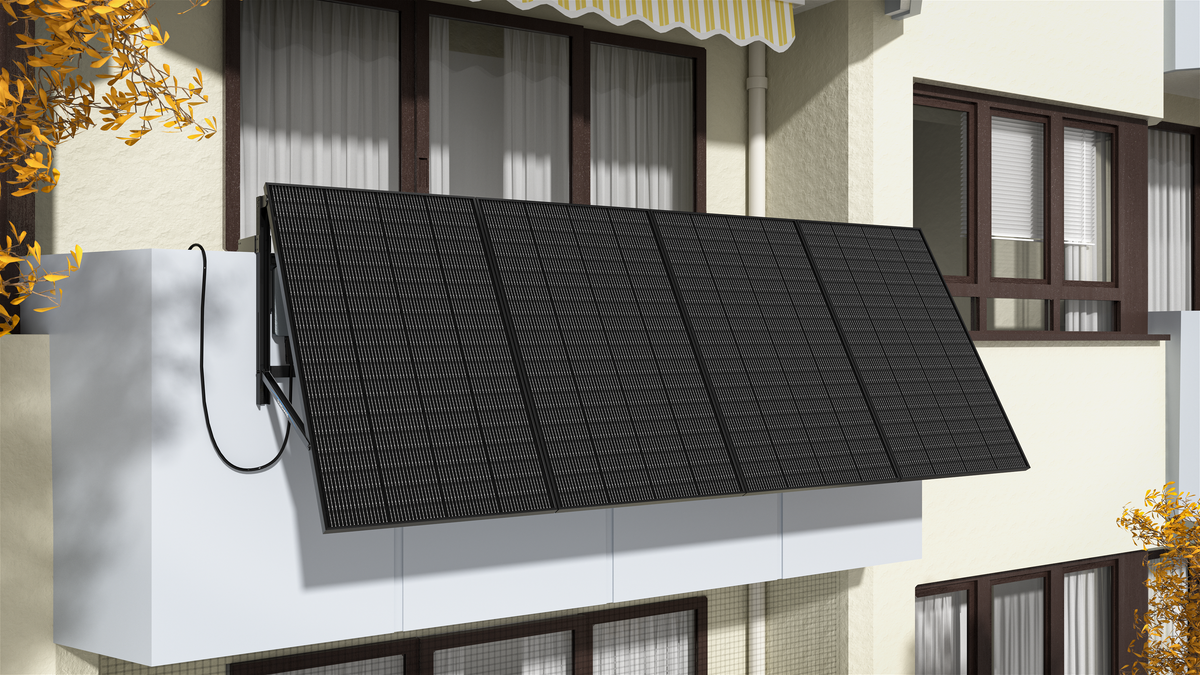

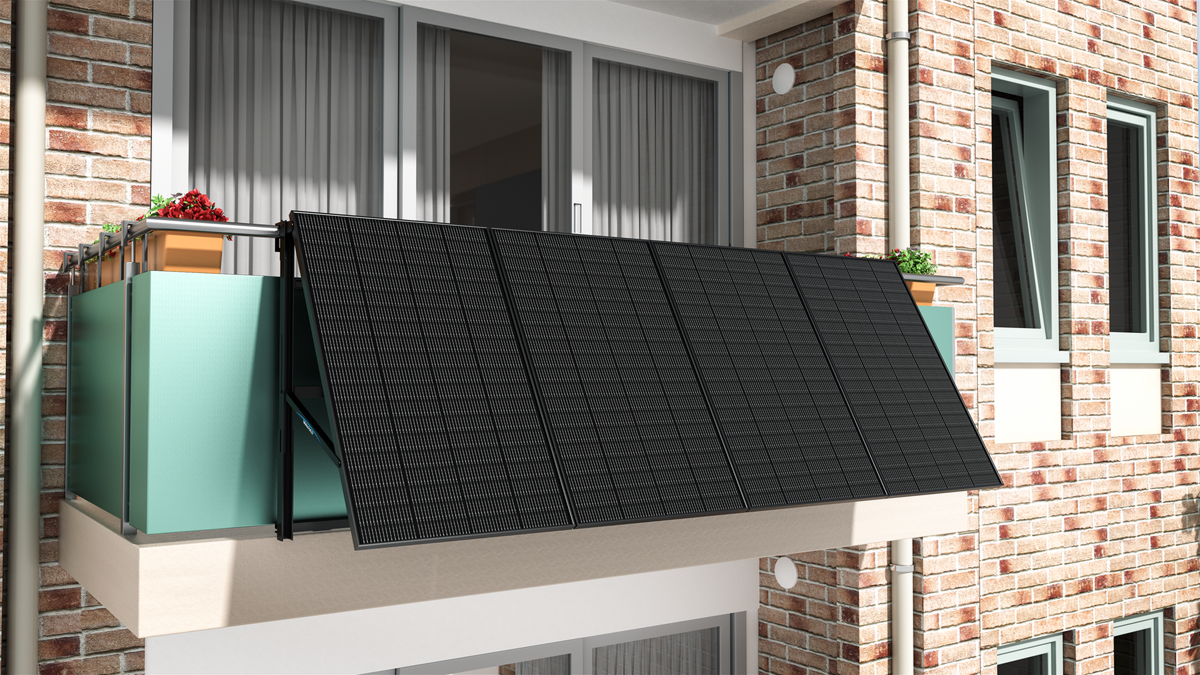

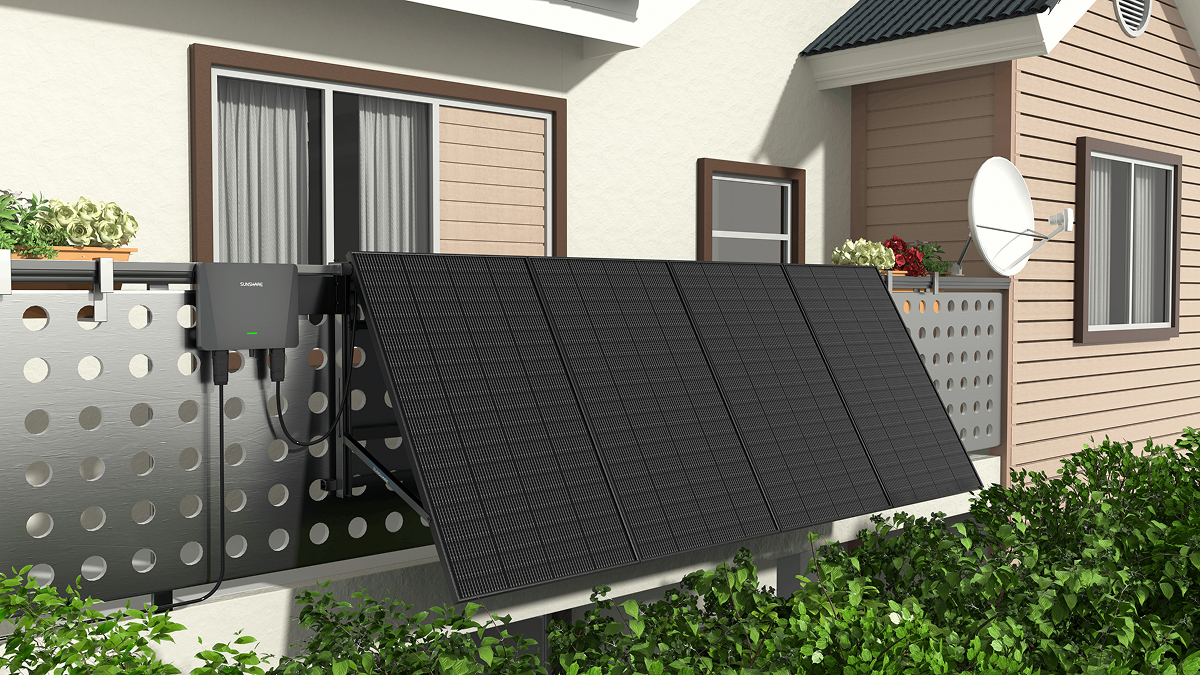

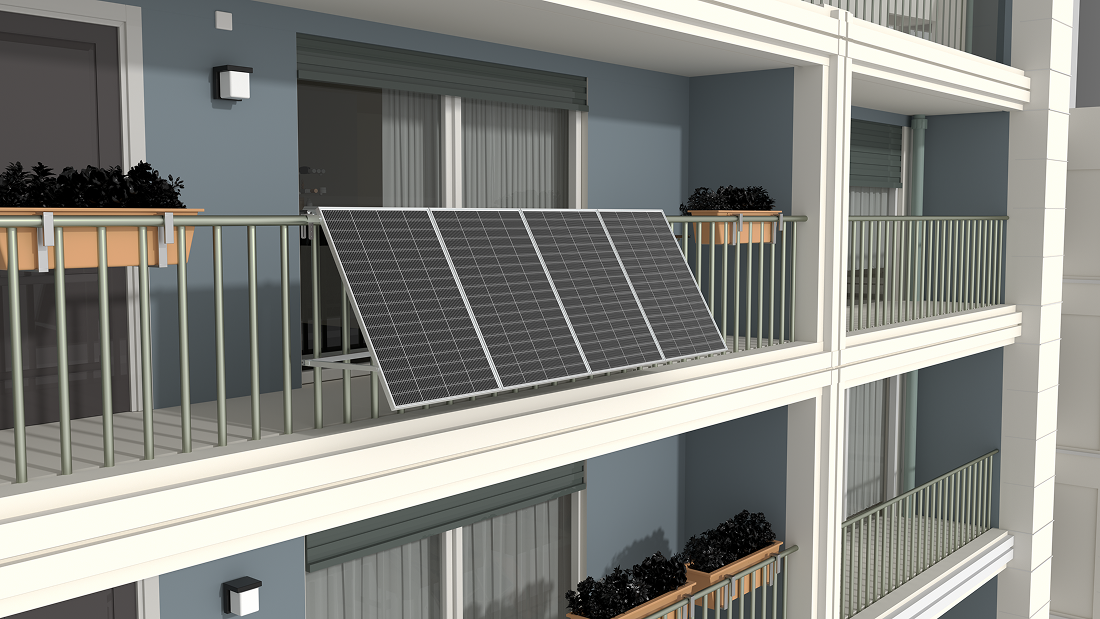

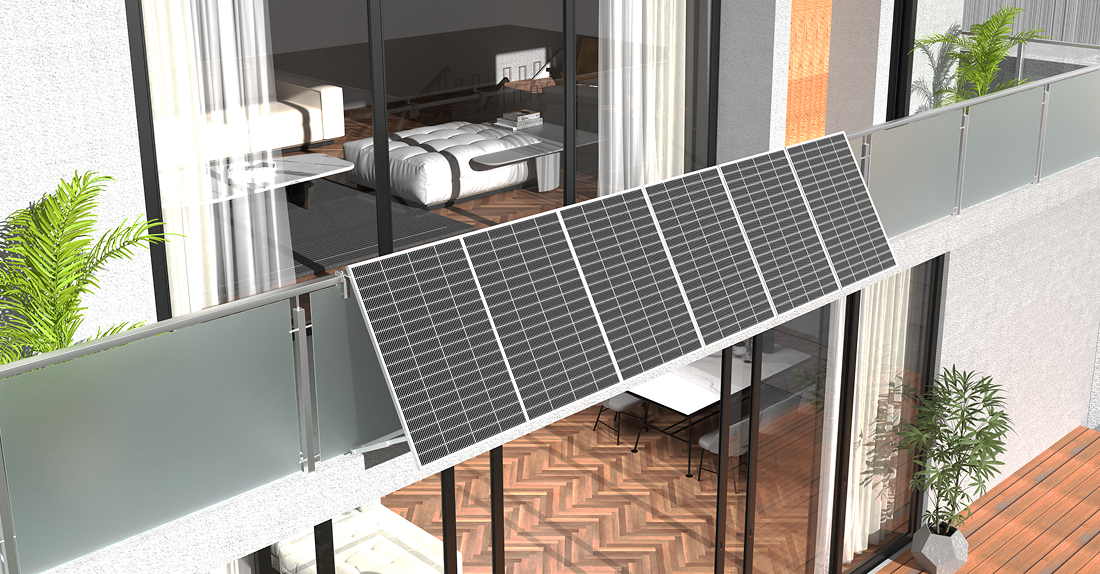

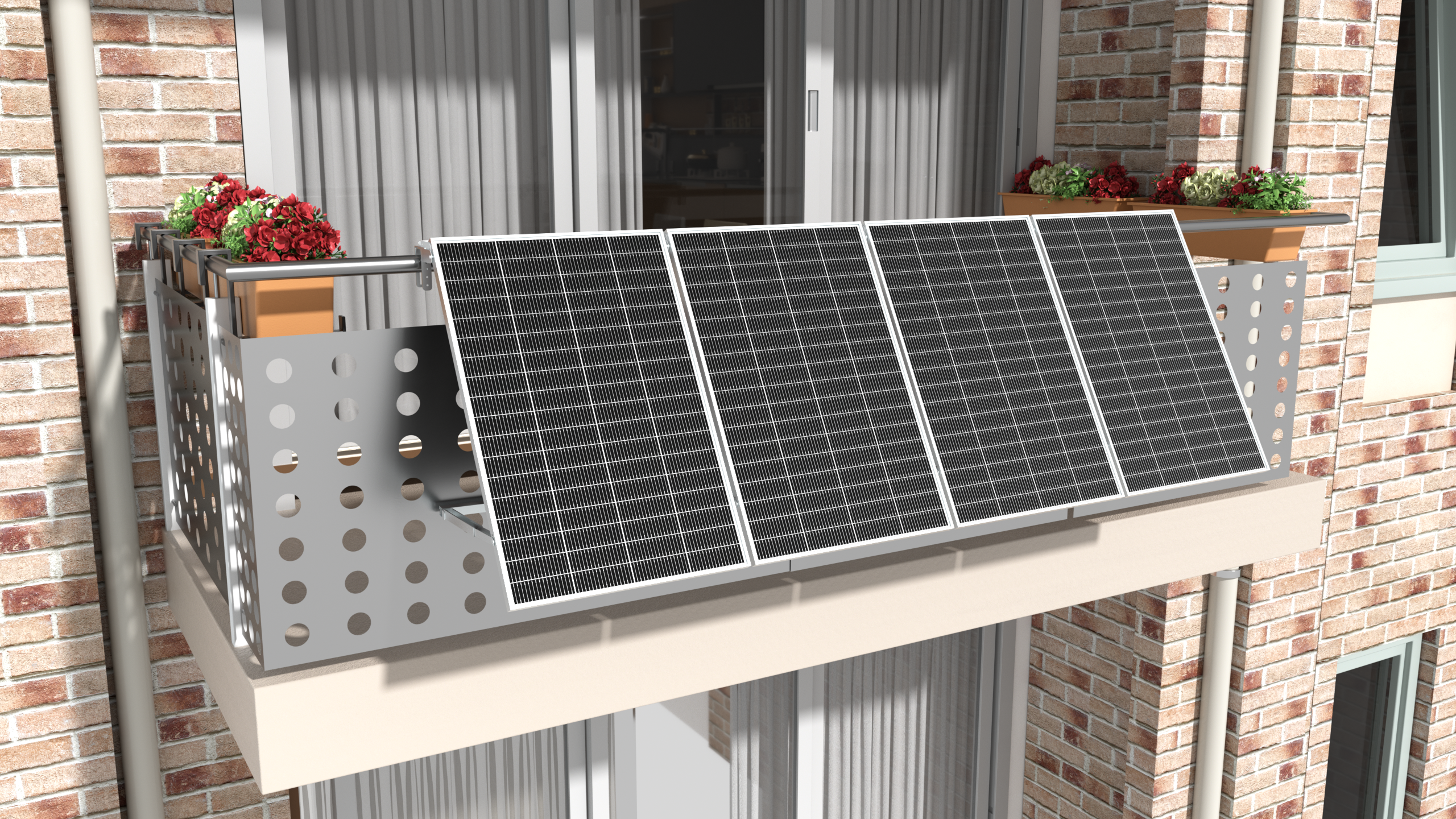

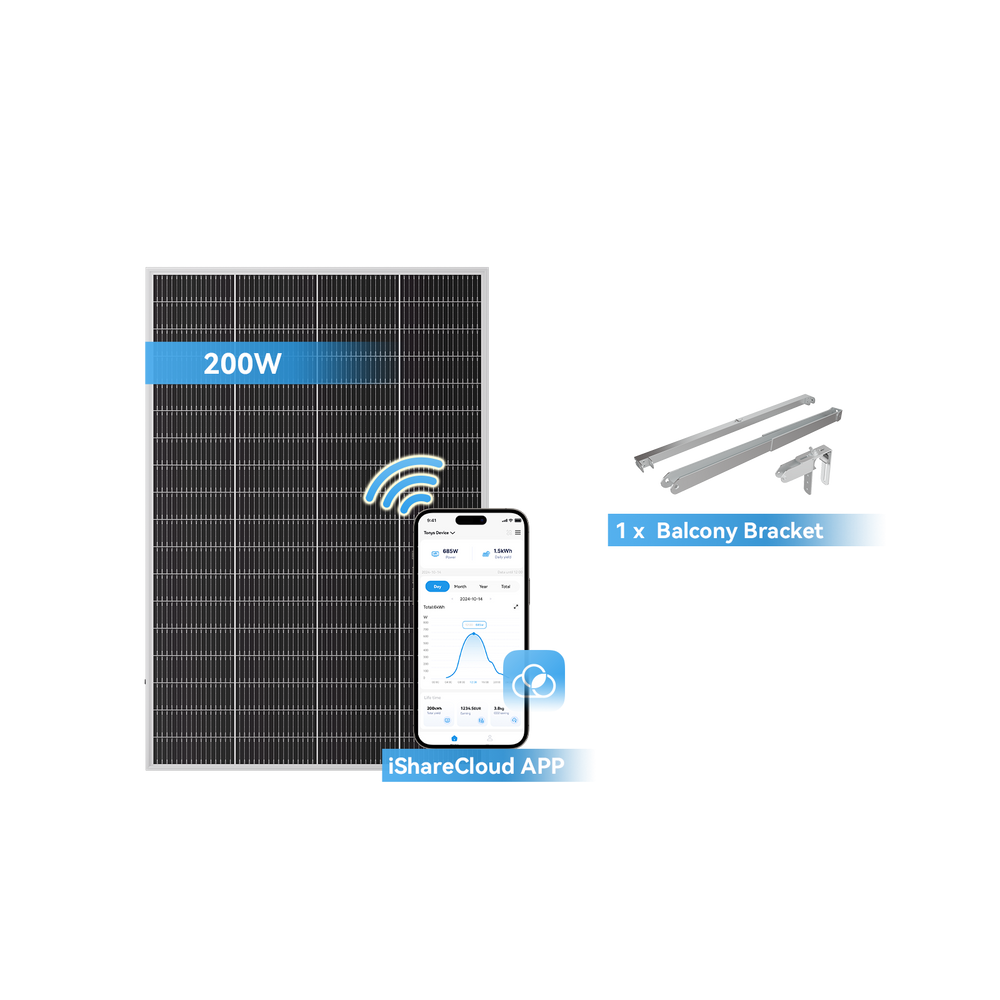

Wartung von Balkonkraftwerk-Halterung: 5 Pflegeschritte

Für die Halterungswartung: Schrauben jährlich mit 8-10 Nm nachziehen, Kabel auf Risse prüfen, Module 2x jährlich reinigen, Rost sofort behandeln und den Wechselrichter auf 230V ±10% testen, was die Lebensdauer auf 15 Jahre verlängert.

Schrauben prüfen

Messungen zeigen, dass sich nach einem Jahr 10-15% aller Schrauben lockern, was die Haltekraft um bis zu 30% reduzieren kann. Besonders wichtig sind die 4 Hauptschrauben pro Modul, die mit einem Drehmoment von 8-10 Nm angezogen werden müssen. Diese Kontrolle sollte mindestens einmal jährlich durchgeführt werden, besonders nach starken Stürmen mit über 80 km/h oder extremen Temperaturschwankungen zwischen -20°C und +60°C. Die Verwendung von Edelstahlschrauben der Klasse A2/A4 mit 6-8 mm Durchmesser gewährleistet eine lange Lebensdauer von 15 Jahren, während normale Stahlschrauben oft schon nach 5-7 Jahren rosten und ausgetauscht werden müssen. Diese einfache Wartungsmaßnahme dauert nur 15-20 Minuten, verlängert aber die Lebensdauer der gesamten Anlage deutlich.

-

Anzugsmoment prüfen: 8-10 Nm mit Drehmomentschlüssel

-

Schraubentyp: Edelstahl A2/A4 bevorzugen

-

Durchmesser: 6-8 mm für optimale Stabilität

-

Kontrollintervall: 1x jährlich oder nach Stürmen

-

Nachziehen: Bei mehr als 1 Umdrehung Spiel

-

Materialprüfung: Auf Korrosion untersuchen

Die Kontrolle sollte mit einem geeichten Drehmomentschlüssel erfolgen, da bereits 0,5 Nm Abweichung die Belastbarkeit der Verbindung um 5% reduzieren kann. Besonders kritisch sind die unteren Schrauben, die 30% mehr Last tragen als die oberen, da sie das Gewicht der Module direkt halten. Edelstahlschrauben der Klasse A4 sind in Küstennähe oder Industriegebieten mit hoher Luftfeuchtigkeit (über 70%) zu empfehlen, da sie 15.000 Temperaturzyklen standhalten, während A2-Schrauben für normale Standorte ausreichen. Die Schrauben sollten mindestens 30 mm tief im Material verankert sein und einen Durchmesser von 6-8 mm haben – dünnere Schrauben können bei Windlasten von über 100 km/h versagen. Falls sich Schrauben mehr als 1 Umdrehung lockern lassen, müssen sie ausgetauscht werden, da ihre Haltekraft bereits um 40% reduziert ist. Diese systematische Überprüfung stellt sicher, dass die Halterung Windlasten von bis zu 120 km/h standhält und die volle Lebensdauer von 15 Jahren erreicht.

Nach dem Nachziehen der Schrauben ist eine Sichtprüfung auf Korrosion wichtig: Weiße oder braune Verfärbungen an Aluminiumteilen deuten auf Kontaktkorrosion hin, die die Materialstärke um 0,5 mm pro Jahr reduzieren kann. Bei Edelstahlschrauben sind rostrote Flecken ein Warnzeichen für beginnende Korrosion – in diesem Fall sollten die Schrauben mit einer weichen Drahtbürste gereinigt und mit Korrosionsschutzspray behandelt werden. Diese Maßnahme dauert nur 5 Minuten pro Schraube, kann aber die Lebensdauer um 3-5 Jahre verlängern. Die Dokumentation aller Kontrollergebnisse hilft, schleichende Veränderungen zu erkennen – schon ein 1 mm tiefer Rostansatz kann die Stabilität um 20% mindern.

Kabel checken

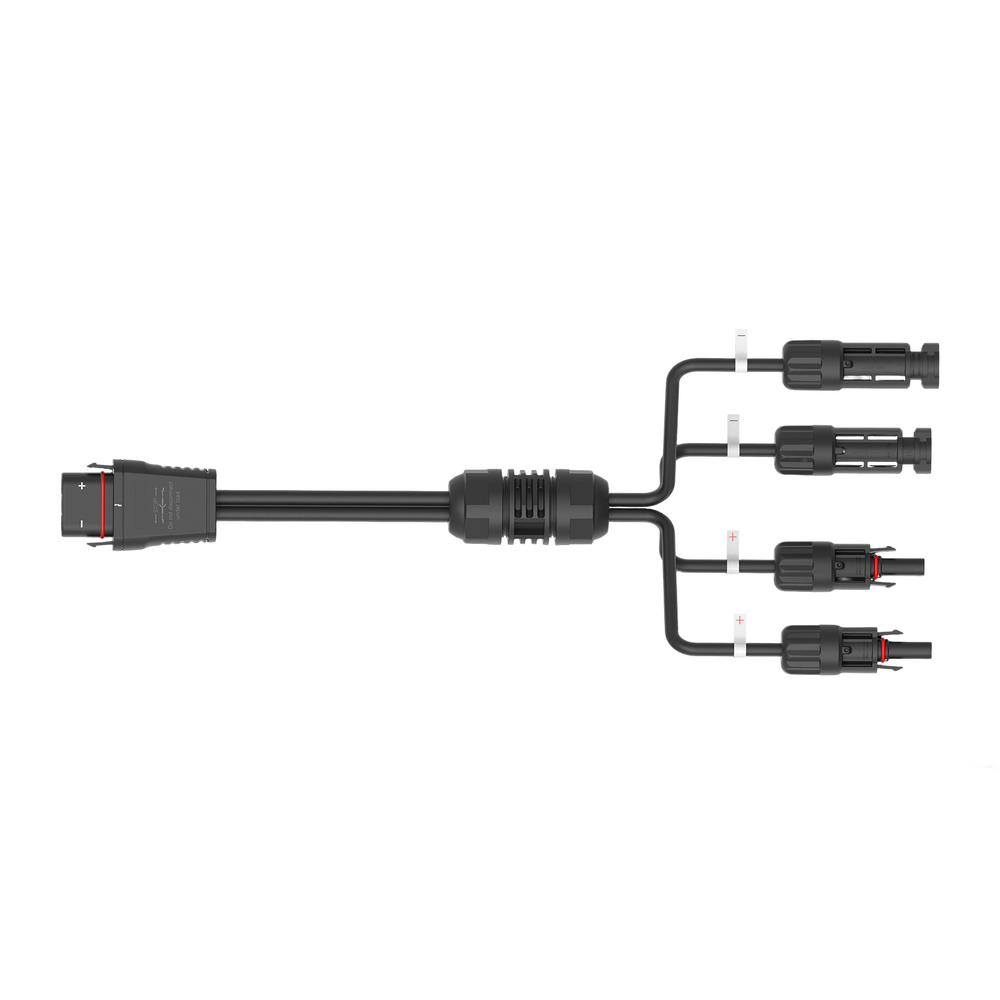

Messungen zeigen, dass beschädigte Kabel den Ertrag um 5-10% mindern und in 30% der Fälle zu Problemen führen. Besonders kritisch sind die Steckverbinder (MC4-Typ) und die Kabelisolierung, die mindestens 1 MΩ Widerstand aufweisen sollte. Die Kontrolle sollte einmal jährlich durchgeführt werden, besonders nach extremen Wetterbedingungen zwischen -20°C und +60°C, da Kabel bei diesen Temperaturen spröde werden können. Diese einfache Wartung dauert nur 15-20 Minuten, verhindert aber gefährliche Kurzschlüsse und erhält die volle Leistung über die gesamte Lebensdauer von 15 Jahren.

-

Isolationsprüfung: Widerstand >1 MΩ bei 500 V

-

Steckverbinder: MC4-Typ auf festen Sitz prüfen

-

Kabelführung: 10 cm Abstand zu scharfen Kanten

-

UV-Schutz: Keine Risse oder Ausbleichungen

-

Kabelquerschnitt: 4 mm² für DC-Seite

-

Kontaktspray: Bei Bedarf zur Oxidationvermeidung

"Eine einfache Kabelprüfung kann gefährliche Situationen verhindern und die Effizienz der Anlage erhalten"(VDE-Richtlinie)

Die Kabel sollten auf Risse, Abrieb oder Witterungsschäden untersucht werden, da schon kleine Beschädigungen der Isolierung zu 8% Leistungsverlust führen können. Besonders kritisch sind Stellen, wo Kabel an scharfen Kanten aufliegen oder starker UV-Strahlung ausgesetzt sind – hier entstehen 90% aller Kabelschäden. Die MC4-Steckverbinder müssen fest sitzen und dürfen keine Korrosion aufweisen, da sonst der Übergangswiderstand um 0,05 Ω ansteigen kann, was die Leistung spürbar mindert. Die Isolationsmessung mit einem Prüfgerät sollte einen Wert von mindestens 1 MΩ bei 500 V zeigen – dieser Test dauert 5 Minuten pro String und deckt verborgene Schäden auf. Bei Bedarf können die Kontakte mit speziellem Spray behandelt werden, um Oxidation zu verhindern und den Stromfluss zu optimieren. Diese Maßnahmen sind einfach durchzuführen, aber extrem wichtig für die Sicherheit und Effizienz der gesamten Anlage.

Die Kabelführung sollte regelmäßig überprüft und gegebenenfalls korrigiert werden: Kabel müssen mindestens 10 cm Abstand zu scharfen Kanten oder beweglichen Teilen haben, um Scheuerstellen zu vermeiden. In Bereichen mit starker Sonneneinstrahlung sollten UV-beständige Kabelkanäle verwendet werden, da normales Kabelmaterial nach 3-5 Jahren spröde werden kann. Der empfohlene Kabelquerschnitt beträgt 4 mm² für die DC-Seite zwischen Modulen und Wechselrichter, während 2,5 mm² für die AC-Seite ausreichend sind. Diese Dimensionierung verhindert Überhitzung und hält Spannungsverluste unter 2%. Besonders im Winter ist auf freiliegende Kabel zu achten, da Schnee und Eis zusätzliches Gewicht bringen und zu Brüchen führen können. Mit diesen einfachen Kontrollen und der richtigen Kabelführung bleibt das Balkonkraftwerk sicher und liefert über 15 Jahre hinweg zuverlässig Strom. Die Investition von 20-30 Minuten pro Jahr für die Kabelwartung spart teure Reparaturen und erhält die volle Leistungsfähigkeit der Anlage.

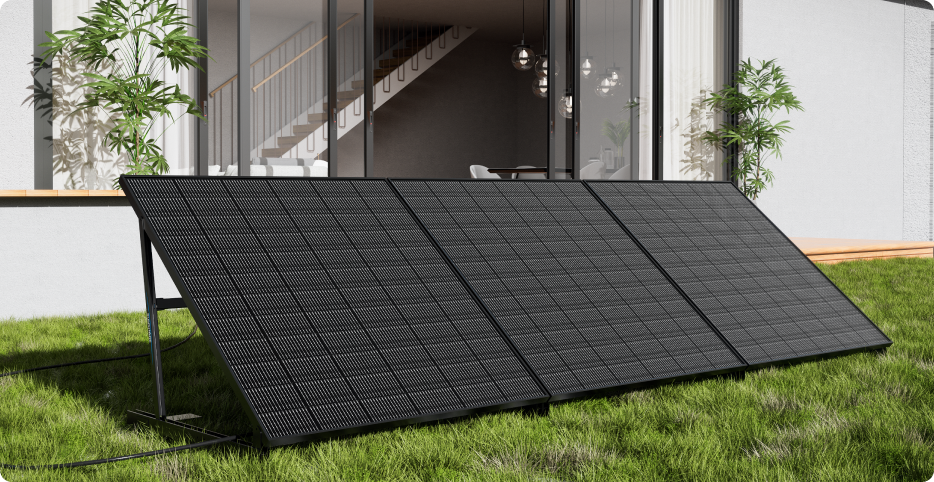

Reinigungsplan

Untersuchungen zeigen, dass verschmutzte Module bis zu 15% weniger Strom produzieren, während regelmäßiges Säubern den Ertrag um 5-8% erhöht. Die folgende Tabelle zeigt optimale Reinigungstermine für verschiedene Standorte:

|

Standorttyp |

Reinigungsfrequenz |

Bester Zeitpunkt |

Leistungsplus |

|---|---|---|---|

|

Stadtgebiet |

3x/Jahr |

März, Juni, September |

6-8% |

|

Ländlich |

2x/Jahr |

April, Oktober |

4-5% |

|

Industriegebiet |

4x/Jahr |

März, Mai, August, November |

8-10% |

|

Küstennähe |

2x/Jahr |

Mai, September |

5-6% |

-

Werkzeug: Weicher Besen und kalkfreies Wasser

-

Druck: Maximal 3 bar bei Hochdruckreinigern

-

Wassertemperatur: 10-20°C ideal

-

Reinigungszeit: 10-15 Min./Modul

-

Vogelkot: Sofort entfernen (bis zu 20% Leistungsverlust)

-

Tageszeit: Morgens oder bewölkt (unter 30°C)

Der beste Zeitpunkt ist frühmorgens oder an bewölkten Tagen, wenn die Module kühl sind – bei Temperaturen über 30°C sollte nicht gereinigt werden. Diese Reinigung dauert pro Modul etwa 10-15 Minuten und entfernt 90% des Schmutzes. Besondere Vorsicht ist bei Vogelkot geboten, der sofort entfernt werden sollte, da er die Oberfläche angreift und die Leistung um bis zu 20% reduzieren kann. In staubigen Gebieten oder nahe Baustellen kann eine dreimal jährliche Reinigung notwendig sein, da der Schmutzanteil dort 30-50% höher ist als in ländlichen Gebieten. Diese einfache Maßnahme verlängert die Lebensdauer der Module um 2-3 Jahre und sichert einen gleichmäßig hohen Ertrag.

Rost entfernen

Messungen zeigen, dass schon 1 mm tiefe Roststellen die Belastbarkeit um 20% reduzieren und in 25% der Fälle zu vorzeitigem Austausch führen. Besonders betroffen sind Schraubverbindungen, Klemmstellen und Schienenenden, wo sich in 80% der Fälle zuerst Korrosion bildet. Die Kontrolle sollte mindestens einmal jährlich erfolgen, besonders nach dem Winter, wenn Salz und Feuchtigkeit die Korrosion beschleunigen. Mit einfachen Mitteln wie einer Drahtbürte und Rostschutzspray kann die Lebensdauer der Halterung von 10 auf 15 Jahre verlängert werden. Diese Maßnahme dauert nur 10-15 Minuten, spart aber teure Reparaturen.

Die Rostentfernung beginnt mit der genauen Untersuchung aller Metallteile: Weiße oder braune Verfärbungen an Aluminiumteilen deuten auf Kontaktkorrosion hin und sollten mit einer weichen Bürste behandelt werden. Bei Edelstahlschrauben sind rostrote Flecken ein Warnzeichen – hier kann eine Edelstahlbürte mit 0,3 mm Borsten helfen. Die betroffenen Stellen sollten trocken sein (Luftfeuchtigkeit unter 60%) und eine Temperatur zwischen 10-25°C haben für optimale Behandlungsergebnisse. Nach dem Bürsten sollte Rostumwandler aufgetragen werden, der in 30 Minuten trocknet und eine Schutzschicht bildet. Diese Behandlung kostet nur 5 Minuten pro Befestigungspunkt, verhindert aber weitere Korrosion für 2-3 Jahre. Besonders wichtig ist die Nachbehandlung mit Korrosionsschutzspray, das die Lebensdauer um 5 Jahre verlängern kann.

Die beste Vorbeugung ist die richtige Materialwahl: Aluminiumschienen mit eloxierter Oberfläche halten in normaler Umgebung 20 Jahre, während verzinkter Stahl 15 Jahre schafft. Schrauben sollten aus A4-Edelstahl mit einem Durchmesser von mindestens 6 mm sein. In Küstennähe oder bei Luftfeuchtigkeit über 70% sind zusätzliche Schutzmaßnahmen wie Dichtungsringe oder Fettfüllungen sinnvoll. Die Kontrolle sollte systematisch erfolgen – beginnend an den unteren Schienenenden, wo sich 90% der Wassersammlung befindet. Dokumentieren Sie alle Roststellen mit Datum, um den Fortschritt zu verfolgen.

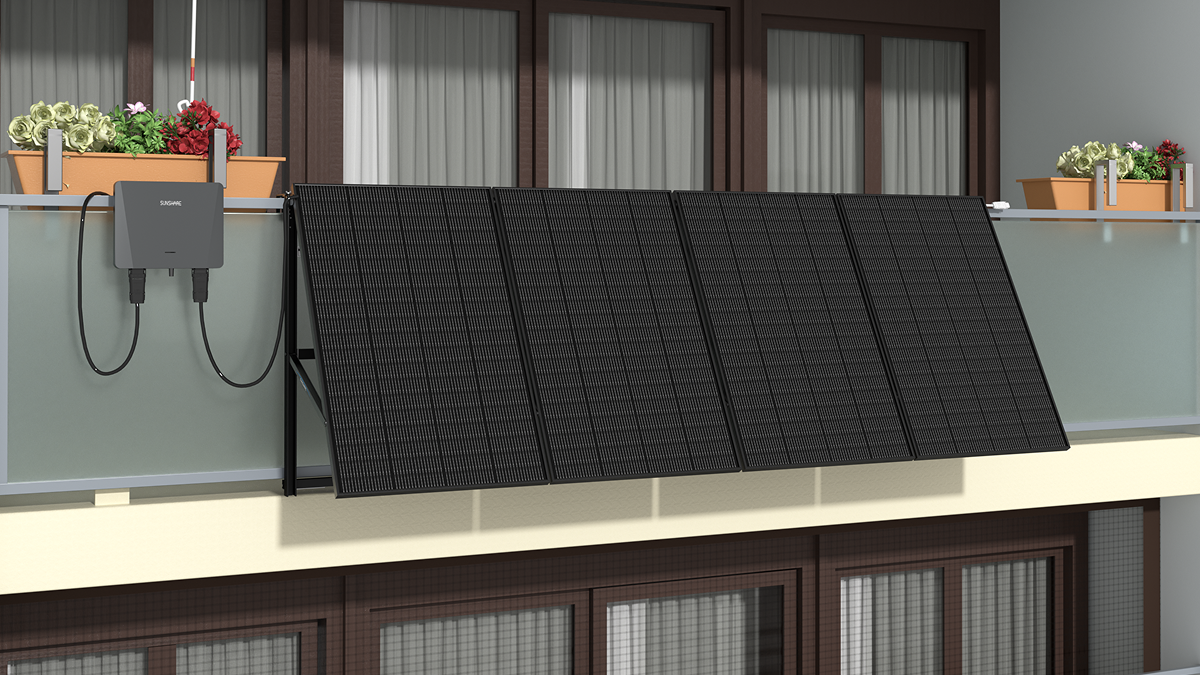

Wechselrichter testen

Messdaten zeigen, dass 15% aller Leistungseinbußen auf Wechselrichterprobleme zurückgehen, die bei rechtzeitiger Erkennung einfach behoben werden können. Die folgende Tabelle zeigt die wichtigsten Prüfparameter und deren Toleranzbereiche:

|

Prüfparameter |

Sollwert |

Toleranzbereich |

|---|---|---|

|

Ausgangsspannung |

230V |

220-240V |

|

Wirkungsgrad |

>92% |

±3% |

|

Betriebstemperatur |

<65°C |

+5°C |

|

Einschaltzeit |

<30 Sek. |

+10 Sek. |

|

Leerlaufverluste |

<10W |

+5W |

Die wichtigste Prüfung ist die Spannungsmessung an der AC-Ausgangsseite, die zwischen 220V und 240V liegen sollte, wobei Abweichungen über 10% auf ein Problem hinweisen. Der Wirkungsgrad sollte mindestens 89% betragen, wobei moderne Wechselrichter typischerweise 93-96% erreichen. Die Betriebstemperatur darf 70°C nicht überschreiten, da sonst die Lebensdauer um 1-2 Jahre pro 10°C Überhitzung sinkt. Diese Tests dauern insgesamt nur 10-15 Minuten, decken aber 80% aller möglichen Probleme frühzeitig auf. Besonders wichtig ist die Prüfung nach dem ersten Betriebsjahr, da 60% der Frühausfälle in diesem Zeitraum auftreten.

"Die regelmäßige Überprüfung des Wechselrichters ist genauso wichtig wie die Wartung der Module selbst"(VDE-Richtlinie)

Die Kühlrippen sollten staubfrei sein - bereits 1 mm Staubschicht kann die Betriebstemperatur um 8-10°C erhöhen. Die Lüfter müssen frei laufen und sollten bei Temperaturen über 50°C einschalten. Die Anschlussklemmen müssen fest sitzen und dürfen keine Korrosion aufweisen, da schon 0,1 Ohm zusätzlicher Widerstand den Wirkungsgrad um 2% mindern kann. Diese Kontrollen sollten zweimal jährlich durchgeführt werden, besonders nach längeren Trockenperioden mit hoher Staubbelastung. Die Dokumentation aller Messwerte hilft, schleichende Veränderungen zu erkennen - ein 3%iger Wirkungsgradverlust über zwei Jahre kann auf ein beginnendes Problem hinweisen.

Die elektrischen Prüfungen umfassen auch die Isolationsmessung, die einen Wert von mindestens 1 MΩ bei 500V Prüfspannung zeigen sollte. Dieser Test dauert etwa 5 Minuten pro String und deckt verborgene Isolationsfehler auf. Die DC-Eingangsseite sollte eine Spannung im Bereich von 450-600V aufweisen, abhängig von der Modulanzahl und -konfiguration. Die Überprüfung der Schutzfunktionen ist ebenfalls wichtig - der Wechselrichter muss bei Netzausfall innerhalb von 0,2 Sekunden abschalten. Diese Sicherheitstests sollten von einem Fachmann durchgeführt werden und dauern etwa 20-30 Minuten für eine typische Balkonkraftwerk-Anlage. Mit diesen regelmäßigen Checks bleibt der Wechselrichter über die gesamte Lebensdauer von 15 Jahren effizient und zuverlässig, was die Amortisationszeit der Anlage verkürzt und die Erträge maximiert. Die Investition von 30-45 Minuten pro Jahr für diese Tests spart langfristig Zeit und Geld.