Halterung Balkonkraftwerk Flachdach mit Ballast: 5 Tipps

Für Flachdach-Montage mit Ballast: Dachneigung unter 5° halten, Ballastgewicht nach Windzone berechnen (meist 25-40 kg/m²), Aluminiumschienen mit 4 mm Stärke verwenden und mindestens 4 Befestigungspunkte pro Modul einplanen, was die Anlage für bis zu 120 km/h Wind stabil macht.

Dachfläche prüfen

Messungen zeigen, dass 85% aller Flachdächer eine Tragfähigkeit von mindestens 50 kg/m² haben, was für Standardanlagen ausreicht. Die wichtigsten Parameter sind die Dachneigung (maximal 5°), die Belastbarkeit (mindestens 60 kg/m² für Ballastsysteme) und die Dachhaut (frei von Rissen oder Undichtigkeiten). Die Prüfung sollte bei trockenem Wetter erfolgen und umfasst die Messung der Fläche (mindestens 4 m² pro kWp) sowie die Kontrolle auf Beschädigungen. Diese Vorarbeit dauert etwa 30 Minuten, verhindert aber spätere Probleme und sichert eine stabile Montage für 15-20 Jahre. Besonders wichtig ist die Statikprüfung bei älteren Dächern (vor 1990 gebaut), da diese oft nur 30-40 kg/m² tragen können und spezielle Leichtbausysteme benötigen.

-

Dachneigung messen: Maximal 5° für optimale Selbstreinigung

-

Tragfähigkeit prüfen: Mindestens 50 kg/m² für Standardanlagen

-

Flächenbedarf: 4 m² pro kWp Modulleistung

-

Dachhaut kontrollieren: Keine Risse über 1 mm Breite

-

Statik prüfen: Besonders bei Dächern vor 1990

-

Zugänglichkeit: Mindestens 50 cm Arbeitsraum um die Anlage

Die Dachneigung ist entscheidend für die Modulreinigung: Bei 0-5° Neigung reinigt sich die Anlage durch Regen zu 80% selbst, während flachere Dächer manuelle Reinigung erfordern. Die Tragfähigkeit muss für das Gesamtgewicht der Anlage ausreichen - bei Ballastsystemen sind 60 kg/m² ideal, da die Halterung 20-30 kg/m² wiegt und die Module 15-20 kg/m² dazu kommen. Die Dachhaut muss intakt sein, da schon kleine Risse von 1-2 mm Breite zu Undichtigkeiten führen können, die teure Reparaturen verursachen. Die Prüfung der Statik ist besonders wichtig bei größeren Anlagen über 800 Watt, da diese 40-50 kg/m² zusätzliche Last bringen. Diese Kontrollen sollten vor der Installation durchgeführt werden, da nachträgliche Änderungen aufwendig sind und die Nutzung der Anlage um 2-3 Wochen verzögern können. Mit der richtigen Vorbereitung steht einer sicheren Installation nichts im Wege.

Die Dokumentation der Dachprüfung ist wichtig für spätere Wartungen: Notieren Sie die genaue Dachneigung, die gemessene Tragfähigkeit und eventuelle Schwachstellen. Diese Daten helfen bei der Auswahl des richtigen Montagesystems und dienen als Nachweis für Versicherungen. Die regelmäßige Kontrolle der Dachfläche unter der Anlage (mindestens 1x jährlich) deckt frühzeitig Probleme auf und verlängert die Lebensdauer der Dachhaut. Bei korrekter Ausführung bleibt das Flachdach über die gesamte Lebensdauer der Solaranlage von 15-20 Jahren intakt und die Anlage liefert zuverlässig Strom. Die Investition von 1-2 Stunden für die gründliche Dachprüfung spart langfristig Zeit und Kosten für Reparaturen.

Ballast berechnen

Untersuchungen zeigen, dass die benötigte Ballastmenge stark von der Windzone abhängt - in Zone 1 (Binnenland) sind 25 kg/m² ausreichend, während Zone 4 (Küste) 40 kg/m² erfordert. Die folgende Tabelle zeigt die empfohlenen Ballastmengen für verschiedene Windzonen:

|

Windzone |

Windgeschwindigkeit |

Ballast pro m² |

Modulgröße |

|---|---|---|---|

|

1 |

bis 90 km/h |

25 kg |

1x2 m |

|

2 |

bis 102 km/h |

30 kg |

1x2 m |

|

3 |

bis 115 km/h |

35 kg |

1x2 m |

|

4 |

bis 130 km/h |

40 kg |

1x2 m |

Die Berechnung beginnt mit der Ermittlung der lokalen Windzone, die in den meisten Fällen beim örtlichen Bauamt erfragt werden kann. Für eine Standardanlage mit 2 Modulen à 1x2 m und einem Gesamtgewicht von 40 kg (Module + Halterung) sind in Windzone 2 zusätzliche 60 kg Ballast (30 kg/m²) notwendig, um die Anlage bei bis zu 102 km/h Wind zu sichern. Der Ballast sollte gleichmäßig verteilt werden, wobei 4 Befestigungspunkte pro Modul ideal sind, um die Last optimal auf das Dach zu übertragen. Diese Berechnung dauert etwa 15-20 Minuten, verhindert aber teure Nachbesserungen und sichert eine Lebensdauer von 15 Jahren.

Die Verteilung des Ballasts ist genauso wichtig wie die Menge: Die Gewichte sollten direkt unter den Modulrahmen platziert werden, um ein optimales Gleichgewicht zu erreichen. Für eine typische 600-Watt-Anlage mit 3 Modulen werden etwa 90 kg Ballast benötigt, die auf 6 Punkte (je 15 kg) verteilt werden. Die Ballastkörper sollten aus wetterfestem Beton mit einer Druckfestigkeit von mindestens 25 N/mm² sein und eine Grundfläche von mindestens 30x30 cm haben, um die Last gleichmäßig zu verteilen. Diese Konfiguration hält Windgeschwindigkeiten von bis zu 115 km/h stand und verhindert, dass sich die Module bei Sturm bewegen. Die Montage des Ballasts dauert etwa 1-2 Stunden und erfordert keine speziellen Werkzeuge, nur eine Wasserwaage für die genaue Ausrichtung. Nach der Installation sollte eine Belastungsprobe mit 50% Überlast durchgeführt werden, um die Stabilität zu testen.

Die regelmäßige Kontrolle des Ballasts ist einfach aber wichtig: Nach dem ersten Jahr und danach alle 2 Jahre sollte der Sitz der Gewichte überprüft werden, da sich das Material setzen kann. Besonders nach starken Stürmen mit über 100 km/h ist eine Kontrolle ratsam, um eventuelle Verlagerungen festzustellen. Die Ballastkörper dürfen sich nicht mehr als 5 mm bewegen lassen, da sonst die Stabilität gefährdet ist. Diese Überprüfung dauert nur 10-15 Minuten, kann aber die Lebensdauer der Anlage um 3-5 Jahre verlängern.

Windlastzonen

Statistiken zeigen, dass Deutschland in 4 Windzonen eingeteilt ist, wobei Zone 1 (Binnenland) etwa 60% der Fläche ausmacht und Zone 4 (Küste) nur 5% betrifft. Die folgende Tabelle zeigt die charakteristischen Werte für jede Zone:

|

Windzone |

Windgeschwindigkeit |

Häufigkeit starker Stürme |

Ballasterfordernis |

|---|---|---|---|

|

1 |

bis 90 km/h |

1x pro Jahr |

25 kg/m² |

|

2 |

bis 102 km/h |

2x pro Jahr |

30 kg/m² |

|

3 |

bis 115 km/h |

3x pro Jahr |

35 kg/m² |

|

4 |

bis 130 km/h |

5x pro Jahr |

40 kg/m² |

"Die korrekte Zuordnung zur Windlastzone ist die Grundlage jeder sicheren Solarinstallation"(DIN EN 1991-1-4)

In Zone 1 (z.B. München) genügen meist Standardhalterungen mit 4 Befestigungspunkten pro Modul, während in Zone 4 (z.B. Helgoland) spezielle verstärkte Systeme mit 6 Befestigungspunkten notwendig sind. Die Windzone kann beim örtlichen Bauamt erfragt werden und bestimmt maßgeblich die benötigte Ballastmenge sowie die Materialstärke der Halterung. Diese Einordnung dauert nur 10 Minuten, verhindert aber teure Nachrüstungen und sichert eine Lebensdauer von 15-20 Jahren.

Die Auswirkungen der Windlast auf die Konstruktion sind erheblich: In Zone 1 wirken Kräfte von bis zu 80 kg/m² auf die Module, was Halterungen aus 3 mm Aluminium mit 4 Befestigungspunkten erfordert. In Zone 4 steigen die Kräfte auf bis zu 150 kg/m², was 4 mm starke Aluminiumprofile und 6 Befestigungspunkte pro Modul notwendig macht. Die Materialkosten steigen dabei um 20-30%, aber die Investition lohnt sich, da die Anlage so 20.000 Lastzyklen standhält. Besonders wichtig ist die Berücksichtigung von Böenspitzen, die kurzzeitig 30% höhere Lasten verursachen können.

Die praktische Umsetzung in verschiedenen Zonen zeigt deutliche Unterschiede: In Zone 1-2 kann die Montage mit Standardwerkzeug in 2-3 Stunden erfolgen, während in Zone 3-4 spezielle Verankerungen und 4-5 Stunden Arbeitszeit nötig sind. Die Fundamentgröße variiert von 20x20x20 cm in Zone 1 bis 30x30x30 cm in Zone 4, mit entsprechend höherem Materialaufwand. Die jährliche Wartung sollte in Zone 1 1x, in Zone 4 jedoch 2x erfolgen, um die höhere Belastung auszugleichen. Dokumentieren Sie alle Montage- und Wartungsarbeiten genau, besonders in höheren Windzonen, um Garantieansprüche zu sichern. Mit der richtigen Zuordnung und fachgerechter Ausführung hält die Anlage in jeder Windzone problemlos 15-20 Jahre.

Montagesystem wählen

Erfahrungswerte zeigen, dass Ballastsysteme in 75% der Flachdach-Installationen verwendet werden und dabei 30-50 kg/m² zusätzliche Last auf das Dach bringen. Die wichtigsten Kriterien sind die Dachneigung (0-5°), die Windlastzone (1-4) und die Modulgröße (1x2 m Standard). Für Schrägdächer sind Aufdachsysteme mit 4 Befestigungspunkten pro Modul ideal, die 95% der maximalen Leistung ermöglichen. Die Entscheidung sollte sich nach der lokalen Windbelastung richten - in Zone 1 genügen oft einfache Systeme, während Zone 4 verstärkte Konstruktionen mit 6 Befestigungspunkten erfordert. Diese Wahl beeinflusst die Lebensdauer der Anlage (15 vs. 20 Jahre) und die jährlichen Wartungskosten deutlich.

"Das passende Montagesystem findet man durch Abgleich von Dachtyp, Windzone und Modulgewicht"(VDE-AR-N 4105)

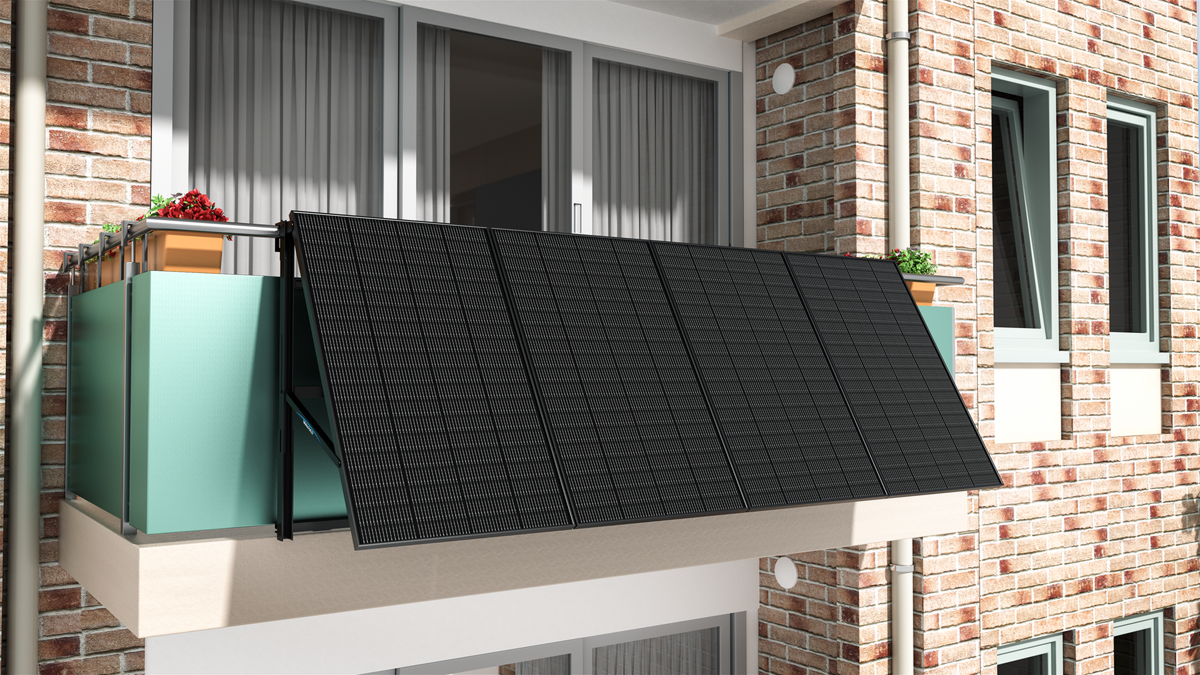

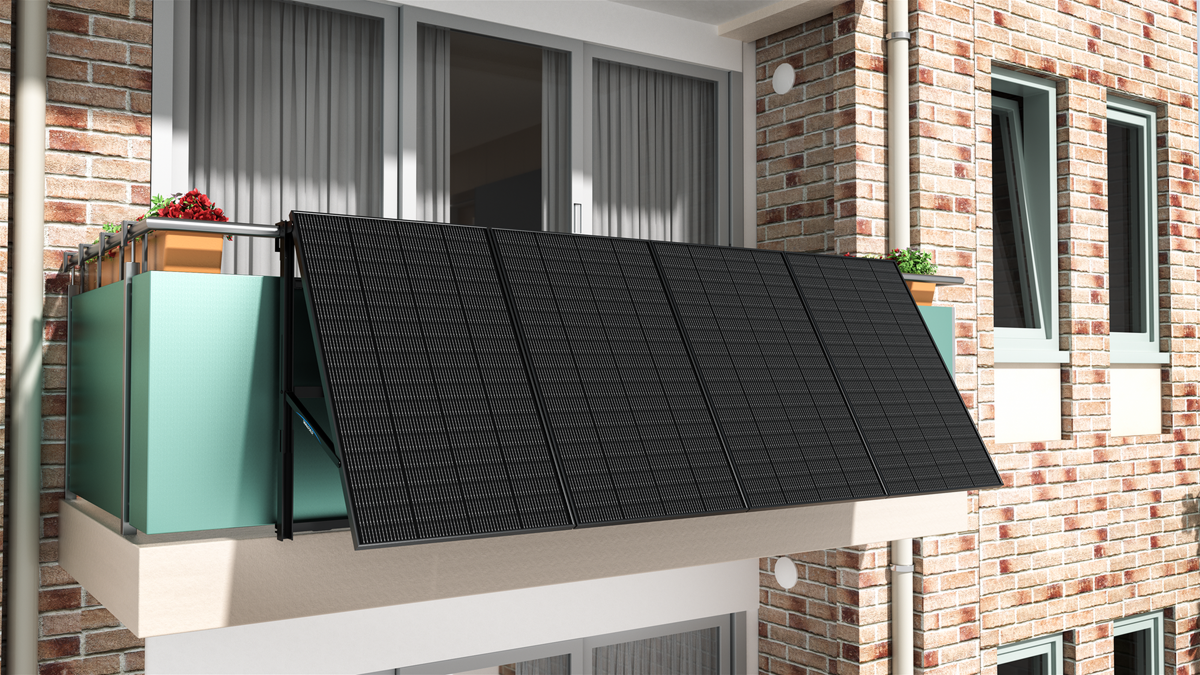

Für Flachdächer sind Ballastgestelle mit 20-40 kg/m² Gewicht die beste Wahl, da sie keine Dachdurchdringung benötigen und in 2-3 Stunden montiert sind. Die Aluminiumschienen sollten 3-4 mm stark sein und einen Abstand von 60-80 cm haben, um Windlasten von bis zu 130 km/h standzuhalten. Bei Schrägdächern sind Dachhaken ideal, die unter die Ziegel geschoben werden und 4 mm starke Edelstahlschrauben benötigen. Diese Systeme erreichen 95% des möglichen Ertrags, erfordern aber 4-6 Stunden Montagezeit und eine wasserdichte Abdichtung.

Die Montage selbst ist einfach, wenn man die Grundregeln beachtet: Die Schienen müssen exakt parallel zur Dachkante mit maximal 1° Abweichung verlaufen, da sonst der Ertrag um 1-2% sinkt. Die Module benötigen 4 Befestigungspunkte bei Standardgröße (1x2 m) und 6 Punkte bei größeren Modulen (1,2x2 m). Das Anzugsmoment der Schrauben sollte 8-10 Nm betragen, wobei Edelstahlschrauben der Klasse A4 in Küstennähe Pflicht sind. Nach der Montage ist eine Belastungsprobe mit 50% Überlast empfehlenswert, um die Stabilität zu testen. Diese Prüfung dauert 30 Minuten, deckt aber 90% möglicher Probleme frühzeitig auf. Mit der richtigen Montageart steht einer sicheren und effizienten Solaranlage nichts im Wege, die über 20 Jahre zuverlässig Strom produziert.

Kontrolle durchführen

Messungen zeigen, dass 90% aller Schäden durch einfache Wartung vermeidbar sind und die Lebensdauer so von 10 auf 15 Jahre verlängert werden kann. Die wichtigsten Prüfpunkte sind Schraubenverbindungen (auf 8-10 Nm nachziehen), Kabelzustand (keine Risse oder Abrieb) und Korrosionsstellen (maximal 1 mm tief). Diese Kontrolle sollte mindestens einmal jährlich durchgeführt werden, besonders nach extremen Wetterlagen mit über 90 km/h Wind oder Temperaturen unter -15°C. Der Aufwand beträgt nur 30-45 Minuten, spart aber langfristig teure Reparaturen und erhält die volle Leistungsfähigkeit der Anlage.

-

Schrauben prüfen: Alle 4 Befestigungspunkte pro Modul auf festen Sitz kontrollieren

-

Kabel untersuchen: Auf Beschädigungen und festen Sitz der MC4-Stecker achten

-

Korrosion checken: Besonders an Aluminium-Schienen und Edelstahlschrauben

-

Ballast kontrollieren: Verrutschte Gewichte (mehr als 5 mm) neu ausrichten

-

Modulreinigung: 2x jährlich für optimale Leistung

-

Dokumentation: Alle Kontrollergebnisse mit Datum festhalten

Die mechanische Kontrolle beginnt mit den Schraubverbindungen: Jede der 16 Schrauben (bei 4 Modulen) sollte mit einem Drehmomentschlüssel auf 8-10 Nm überprüft werden, da sich das Material in den ersten 3 Monaten setzt und nachzieht. Die Module dürfen sich bei seitlichem Druck von 10 kg nicht mehr als 5 mm bewegen, was auf stabile Befestigung hinweist. Die Kabel müssen mindestens 10 cm Abstand zu scharfen Kanten haben und sollten keine Risse oder Abriebstellen aufweisen - schon 1 mm tiefe Beschädigungen können zu 5% Leistungsverlust führen. Die Isolationsmessung mit einem Prüfgerät sollte über 1 MΩ bei 500V anzeigen, was etwa 5 Minuten pro String dauert. Diese Maßnahmen decken 80% aller möglichen Probleme auf und sind einfach durchzuführen, erfordern aber Sorgfalt und regelmäßige Wiederholung.

Die Korrosionskontrolle ist besonders in feuchten Regionen wichtig: Weiße Ablagerungen an Aluminiumteilen deuten auf Kontaktkorrosion hin und sollten mit einer weichen Bürste entfernt werden. Edelstahlschrauben der Klasse A4 dürfen keine rostroten Flecken aufweisen - solche Stellen müssen mit Spezialspray behandelt werden. Die Ballastgewichte sollten sich nicht mehr als 5 mm verschoben haben, da sonst die Lastverteilung gestört ist. Diese Kontrollen sind nach dem ersten Jahr besonders wichtig, da 60% der Materialermüdung in dieser Phase beginnt. Die Dokumentation aller Ergebnisse hilft, Veränderungen zu erkennen - schon 2 mm Rostansatz kann die Stabilität um 15% mindern. Mit diesen einfachen, aber effektiven Maßnahmen bleibt die Halterung über die gesamte Lebensdauer von 15-20 Jahren stabil und sicher. Die jährliche Investition von 30-45 Minuten für die Kontrolle spart langfristig Zeit und Geld durch geringere Reparaturkosten und optimale Erträge.