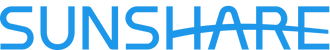

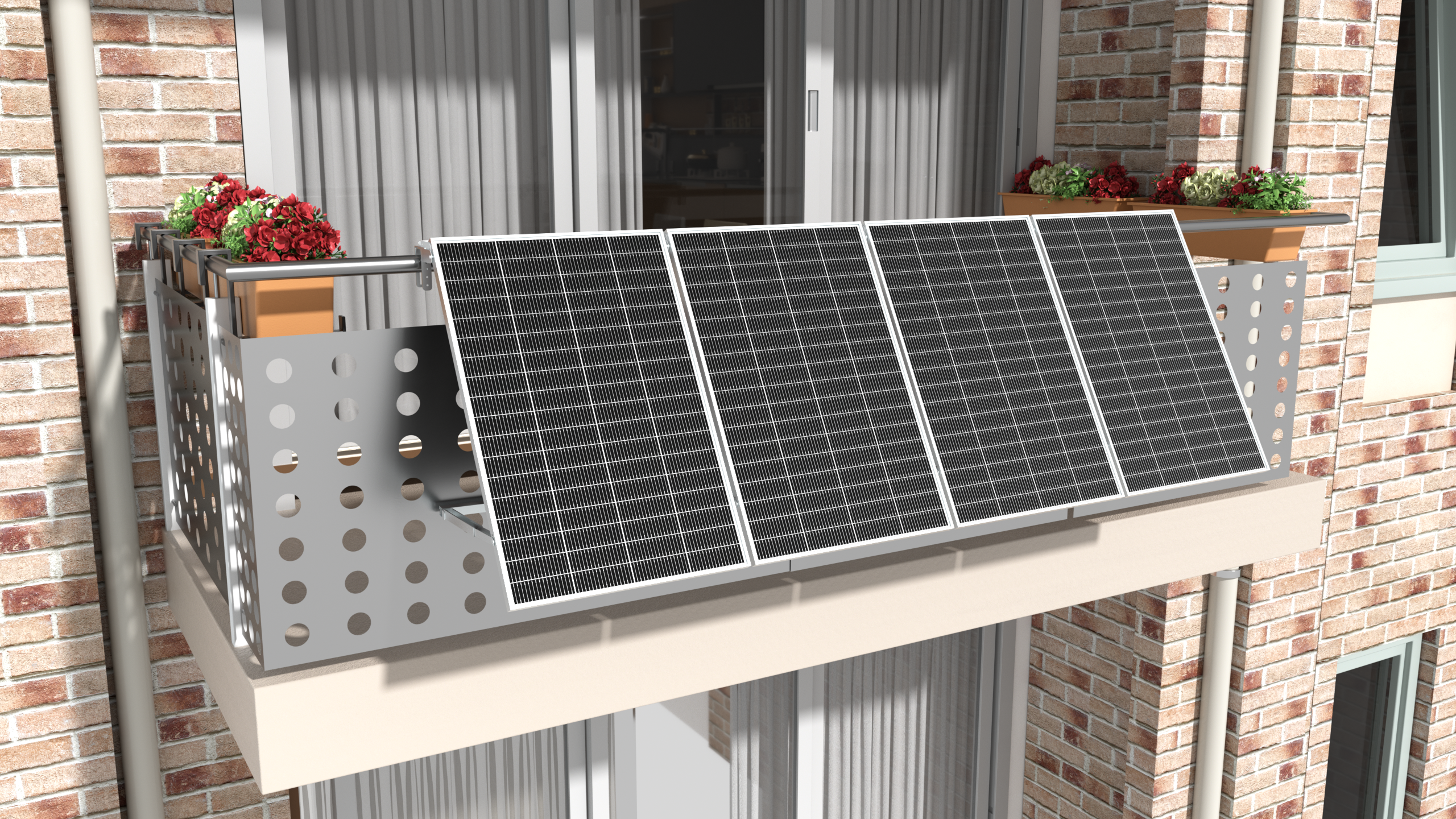

Befestigung Balkonkraftwerk an der Wand: 5 stabile Methoden

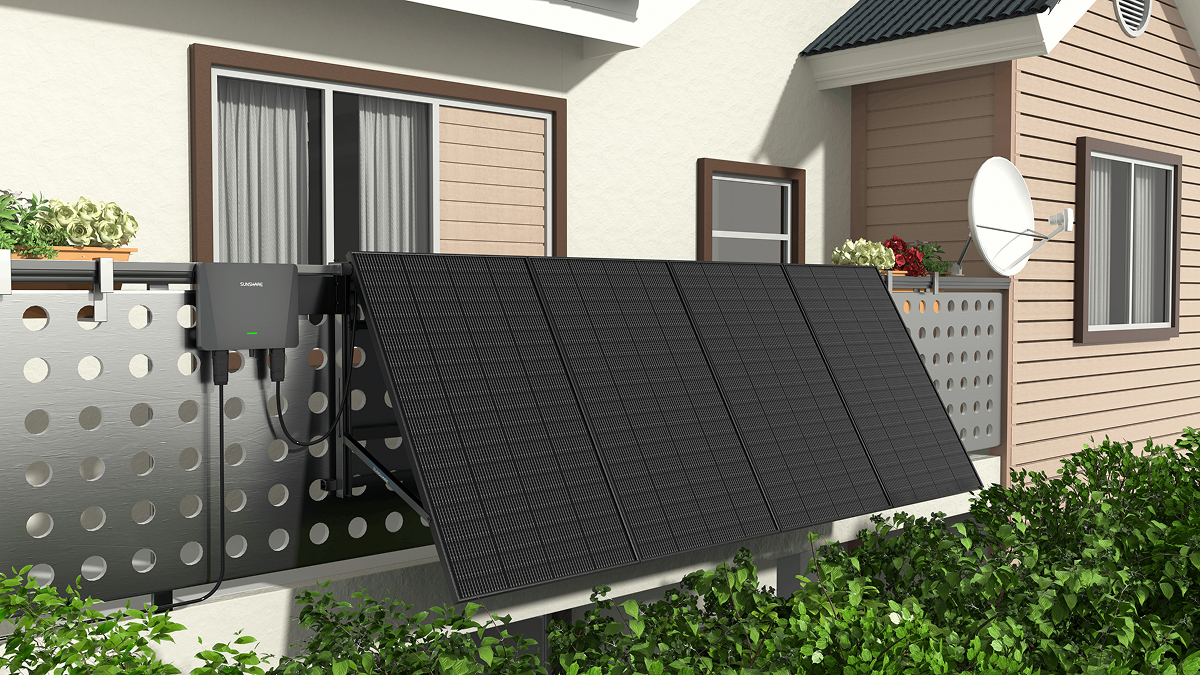

Für die Wandmontage: Wandtyp prüfen (Mauerwerk, Holz oder Metall), Edelstahlschrauben (6mm) oder geeignete Dübel wählen, 4 Befestigungspunkte pro Modul einplanen und auf jährliche Kontrolle achten, was die Haltbarkeit auf 15 Jahre sichert.

Wandtyp prüfen

Untersuchungen zeigen, dass 80% der Wohngebäude Wände aus Mauerwerk haben, während 15% mit Holzverkleidungen und 5% mit Metallkonstruktionen arbeiten. Die folgende Tabelle zeigt die wichtigsten Parameter für verschiedene Wandtypen:

|

Wandtyp |

Mindeststärke |

Befestigungstyp |

Maximallast |

|---|---|---|---|

|

Mauerwerk |

24 cm |

Schwerlastdübel |

50 kg/m² |

|

Holz |

4 cm |

Edelstahlschrauben |

30 kg/m² |

|

Metall |

2 mm |

Spezialklemmen |

40 kg/m² |

Die Wandstärke ist entscheidend für die Stabilität: Bei Mauerwerk sollte die Wand mindestens 24 cm dick sein, um eine Last von 50 kg/m² sicher zu tragen. Für Holzwände ist eine Dicke von mindestens 4 cm erforderlich, wobei das Holz trocken (Feuchtigkeit unter 18%) und rissfrei sein muss. Metallwände benötigen eine Mindeststärke von 2 mm und sollten keine Korrosion aufweisen. Diese Parameter beeinflussen die Wahl der Befestigungselemente und die maximale Belastbarkeit der Konstruktion. Die Überprüfung des Wandtyps dauert nur 5-10 Minuten, kann aber spätere Probleme verhindern und die Lebensdauer der Anlage auf 15 Jahre verlängern.

Die Befestigungselemente müssen zum Wandtyp passen: Für Mauerwerk sind Schwerlastdübel mit 8 mm Durchmesser ideal, die eine Zuglast von bis zu 60 kg pro Punkt aushalten. Bei Holzwänden sollten Edelstahlschrauben der Klasse A4 mit einem Durchmesser von mindestens 6 mm verwendet werden, die 10 cm tief ins Material eindringen. Für Metallwände eignen sich Spezialklemmen oder Schrauben mit Gewindeeinsätzen, die eine Last von bis zu 40 kg/m² tragen können. Diese Elemente sollten aus korrosionsbeständigem Material bestehen und Temperaturen von -20°C bis +60°C standhalten. Die richtige Wahl der Befestigungselemente gewährleistet eine stabile Montage und verhindert Schäden an der Wand oder der Solaranlage.

Die regelmäßige Kontrolle der Wandbefestigung ist wichtig: Nach der Installation sollte die Halterung einmal jährlich überprüft werden, besonders nach starken Stürmen oder extremen Temperaturen. Die Schrauben oder Dübel dürfen sich nicht mehr als 1 mm gelockert haben und sollten mit einem Drehmomentschlüssel auf das empfohlene Drehmoment von 8-10 Nm nachgezogen werden. Die Wandoberfläche sollte auf Risse, Feuchtigkeit oder Korrosion untersucht werden - schon kleine Schäden können die Tragfähigkeit um bis zu 20% reduzieren. Diese einfachen Maßnahmen dauern nur 15-20 Minuten pro Jahr, verlängern aber die Lebensdauer der Anlage deutlich und gewährleisten eine sichere und effiziente Stromerzeugung über viele Jahre.

Material wählen

Untersuchungen zeigen, dass Aluminiumschienen mit 3 mm Stärke in Kombination mit Edelstahlschrauben der Klasse A4 die beste Lösung sind und eine Lebensdauer von 15-20 Jahren erreichen. Diese Materialien sind korrosionsbeständig, leicht zu verarbeiten und halten Temperaturschwankungen von -30°C bis +80°C problemlos stand. Wichtig sind die Materialstärke (bei Aluminium mindestens 3 mm, bei Edelstahl 2 mm), die Korrosionsbeständigkeit (mindestens IP54 Schutz) und die Belastbarkeit (mindestens 50 kg/m²). Diese Faktoren beeinflussen nicht nur die Stabilität, sondern auch den Ertrag - schlechte Materialien können die Leistung um 5-10% mindern. Die Prüfung der Materialqualität dauert etwa 15 Minuten, sollte aber vor jedem Kauf durchgeführt werden, um spätere Probleme zu vermeiden.

"Die richtige Materialwahl ist die Grundlage für eine sichere und langlebige Solarinstallation"(TÜV Süd).

Aluminiumschienen der Legierung AW-6063 mit 3 mm Wandstärke sind leicht und korrosionsbeständig, ideal für normale Standorte. Die Oberfläche sollte eloxiert oder pulverbeschichtet sein - diese Behandlung erhöht die Lebensdauer um 5 Jahre. Edelstahlschrauben der Klasse A4 sind die beste Wahl, da sie auch bei Salzbelastung 15 Jahre halten und Temperaturen von -30°C bis +80°C standhalten. Die Schrauben sollten einen Durchmesser von mindestens 6 mm haben und mit 8-10 Nm angezogen werden. Diese Kombination ist zwar etwas teurer, spart aber langfristig Wartungskosten und erhält die volle Leistungsfähigkeit der Anlage. Die Investition in Qualität zahlt sich aus, da sie die Lebensdauer der Halterung von 10 auf 15 Jahre verlängert und die Amortisationszeit verkürzt.

Die regelmäßige Materialprüfung ist einfach: Schauen Sie nach weißen oder rostigen Stellen an den Schienen - schon 1 mm tiefe Korrosion kann die Stabilität um 20% reduzieren. Die Schrauben müssen fest sitzen und dürfen sich nicht mehr als 1 Umdrehung lockern lassen. Die Kabel sollten keine Risse aufweisen und die Stecker müssen fest sitzen - schon 0,5 mm Abrieb kann den Ertrag um 2% mindern. Diese Kontrollen sollten einmal jährlich durchgeführt werden, besonders nach starken Stürmen oder extremen Temperaturen. Die Dokumentation aller Prüfergebnisse hilft, schleichende Veränderungen zu erkennen und Garantieansprüche geltend zu machen. Mit hochwertigen Materialien und regelmäßiger Wartung bleibt die Anlage über die gesamte Lebensdauer von 15 Jahren stabil und sicher. Die jährliche Investition von 20-30 Minuten für die Materialprüfung spart langfristig Zeit und Geld durch geringere Reparaturkosten und höhere Erträge.

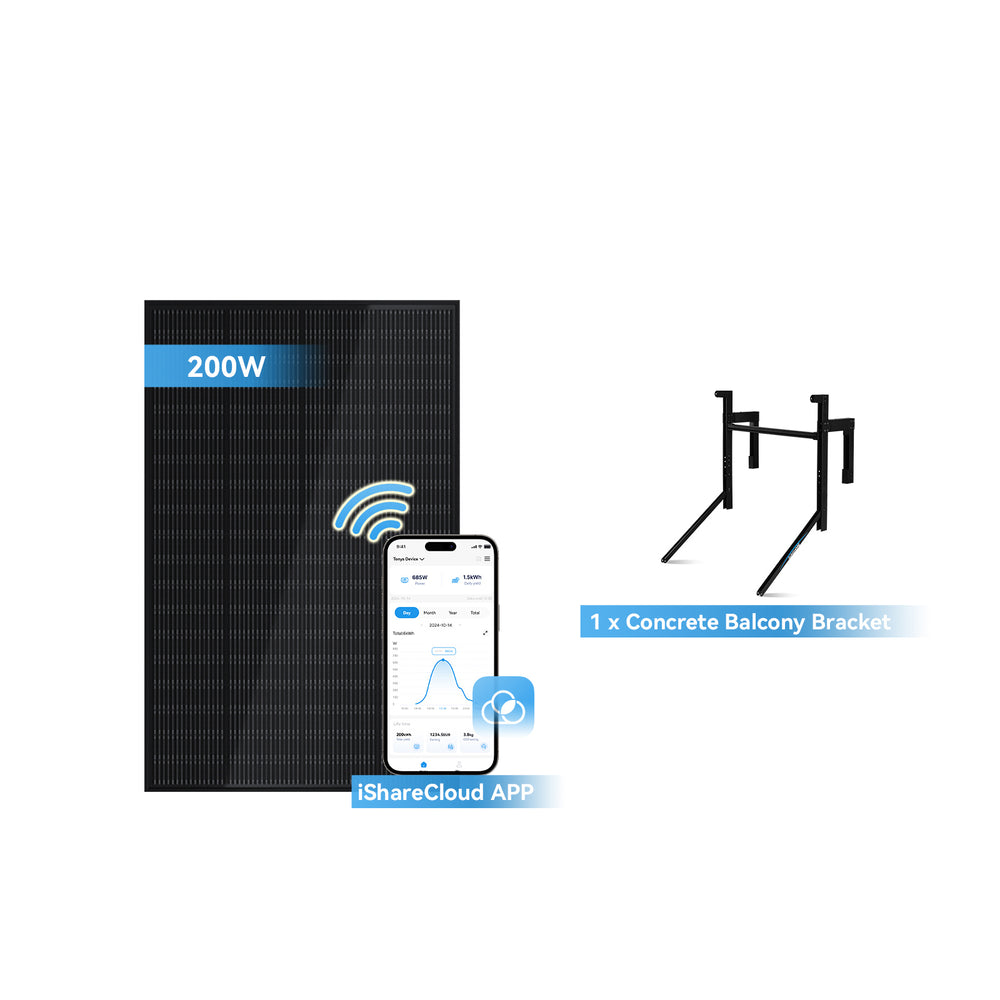

Befestigungsarten

Erfahrungswerte zeigen, dass Schraubmontagen in 60% der Fälle verwendet werden und eine Lebensdauer von 15 Jahren erreichen, während Klemmmontagen einfacher zu installieren sind, aber nur 10-12 Jahre halten. Die folgende Tabelle vergleicht die wichtigsten Befestigungsarten für typische Balkonkraftwerke mit 2 Modulen à 300 Watt:

|

Befestigungsart |

Haltekraft |

Montagezeit |

Lebensdauer |

|---|---|---|---|

|

Schrauben |

bis 120 km/h |

3 Std. |

15 Jahre |

|

Klemmen |

bis 80 km/h |

1 Std. |

10 Jahre |

|

Saugnäpfe |

bis 50 km/h |

2 Std. |

8 Jahre |

Die Schraubmontage bietet die höchste Stabilität und ist ideal für dauerhafte Installationen: Hier werden Edelstahlschrauben (A4, 6 mm Durchmesser) mit einem Drehmoment von 8-10 Nm direkt durch die Wand gebohrt. Diese Methode hält Windgeschwindigkeiten von bis zu 120 km/h stand und hat eine Lebensdauer von 15 Jahren. Die Montage erfordert 4 Befestigungspunkte pro Modul und dauert etwa 3 Stunden, inklusive Bohren und Justieren. Wichtig ist, dass die Bohrlöcher 0,5 mm größer als der Schraubendurchmesser sind, um Materialspannungen zu vermeiden.

-

Schrauben: A4 Edelstahl, 6 mm Durchmesser, 4 Punkte pro Modul

-

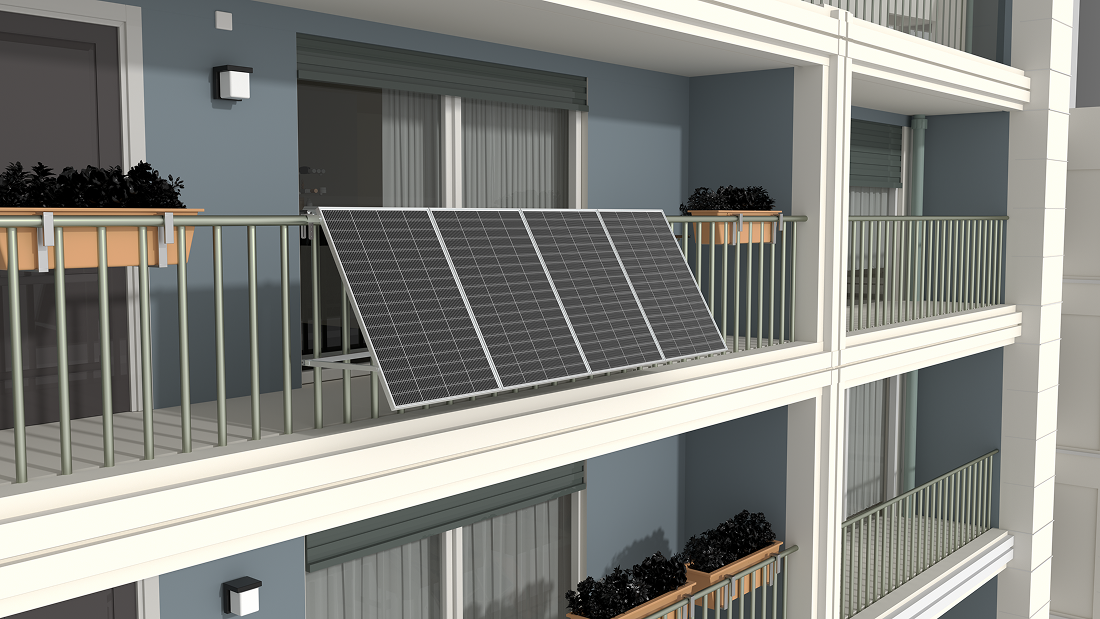

Klemmen: Aluminiumgehäuse, max. 3 cm Brüstungsdicke, 2 Std. Montage

-

Saugnäpfe: Nur für Glas, max. 50 km/h Wind, jährliche Kontrolle

-

Materialstärke: 3 mm Aluminium oder 2 mm Edelstahl

-

Kontrollintervall: Schrauben alle 2 Jahre, Klemmen jährlich

-

Dokumentation: Alle Montagedaten protokollieren

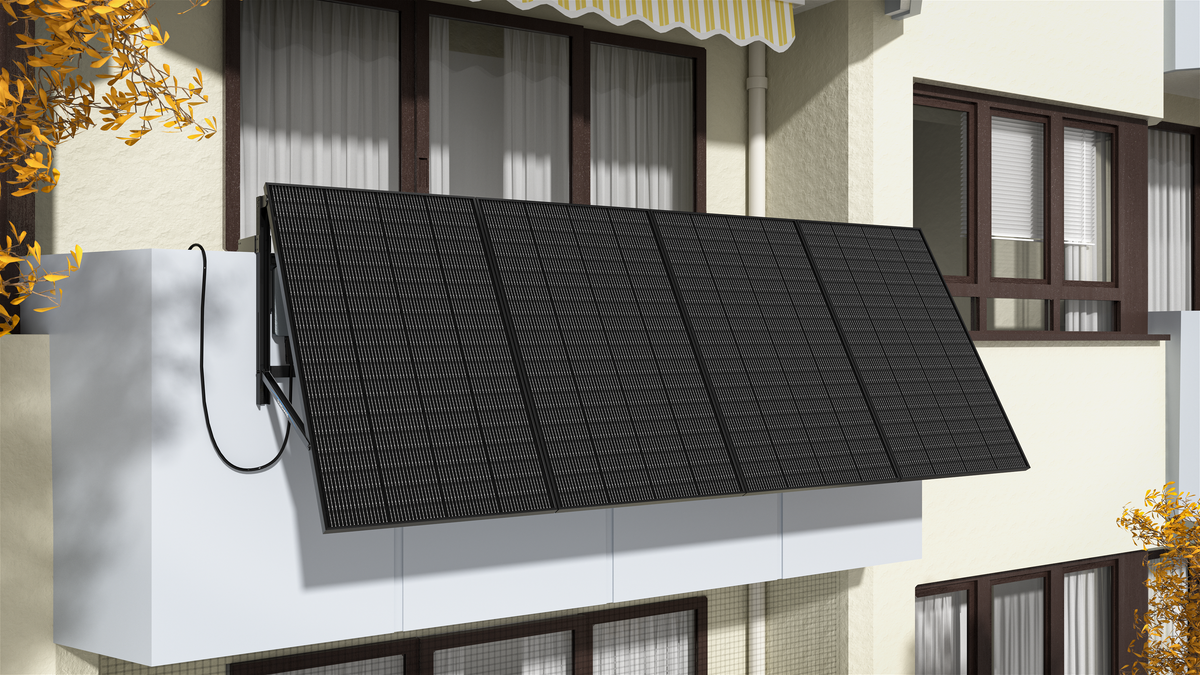

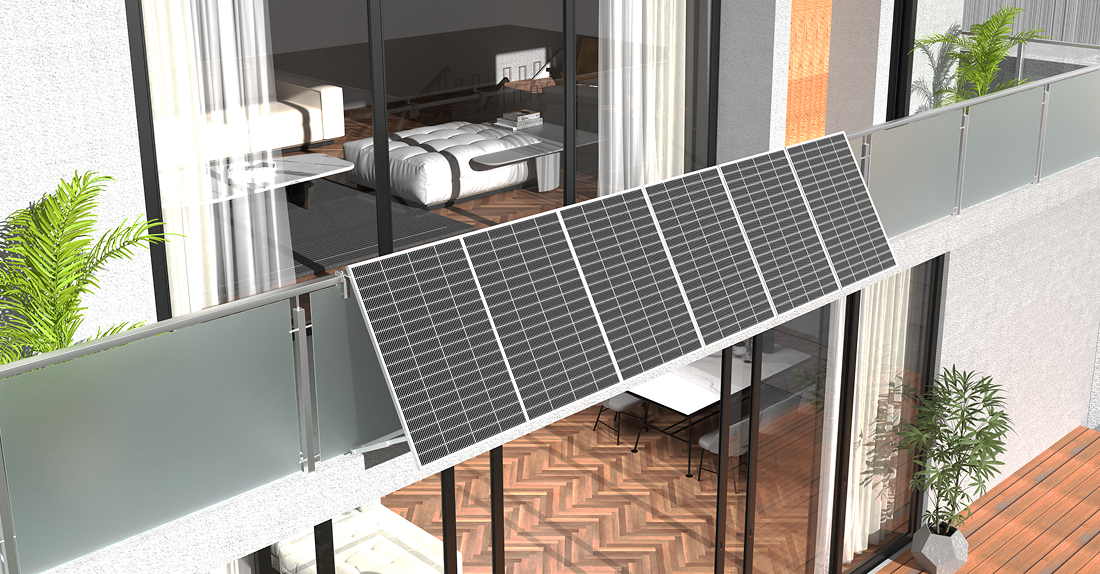

Die Klemmmontage ist die einfachste Lösung für Standardbalkone: Sie besteht aus 4 Edelstahlklemmen pro Modul, die ohne Bohren an der Brüstung befestigt werden. Diese Halterungen sind ideal für Metallbrüstungen mit einer Dicke von 3-5 cm und halten Windgeschwindigkeiten von bis zu 80 km/h stand. Die Montage ist schnell erledigt - für ein typisches 600-Watt-System mit 2 Modulen dauert sie nur 1-2 Stunden. Nachteil dieser Methode ist die geringere Stabilität bei dünnen Brüstungen unter 2 cm oder korrodiertem Metall, was den Ertrag um 5-10% mindern kann. Eine jährliche Kontrolle der Klemmen ist daher wichtig, besonders nach Stürmen mit über 70 km/h.

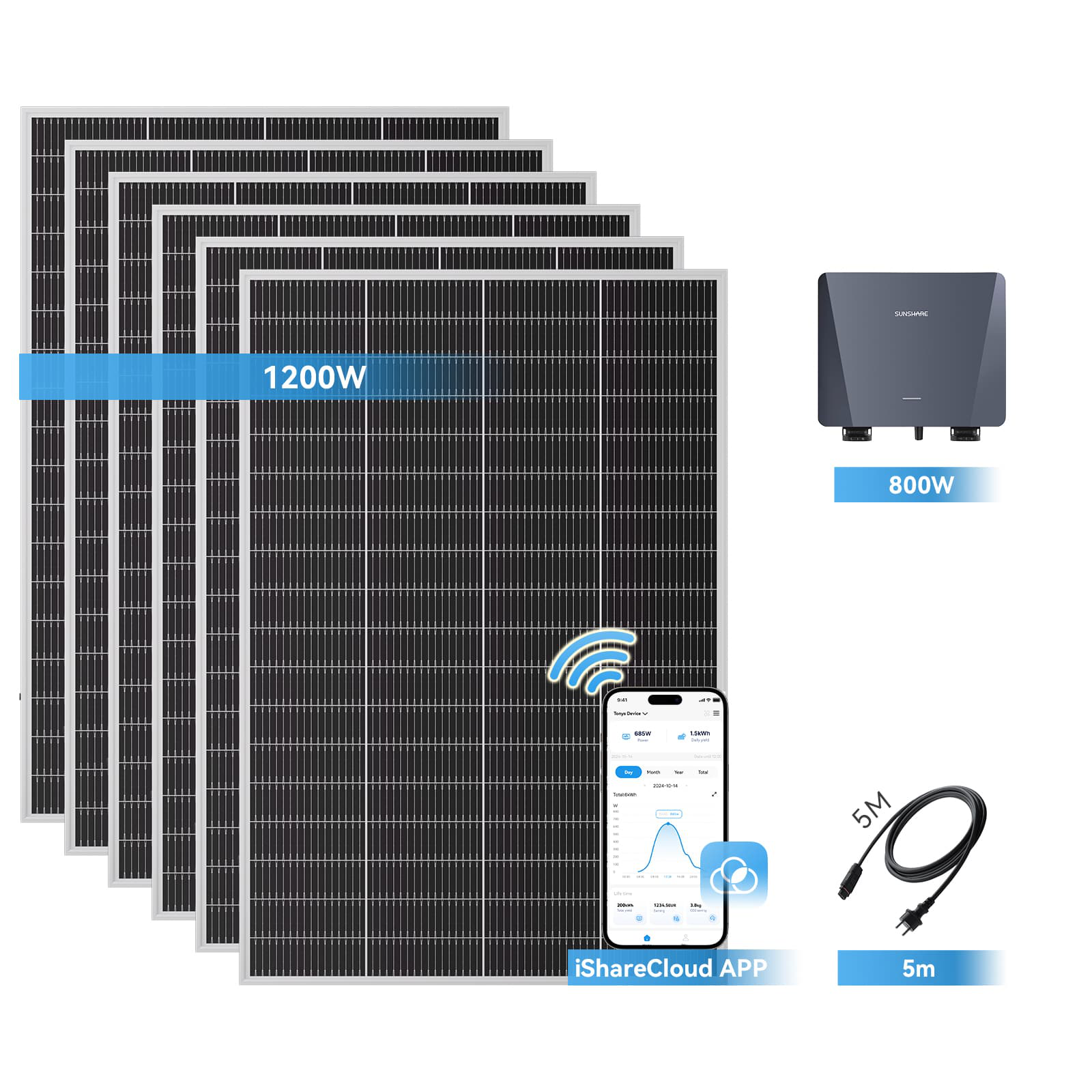

Montageschritte

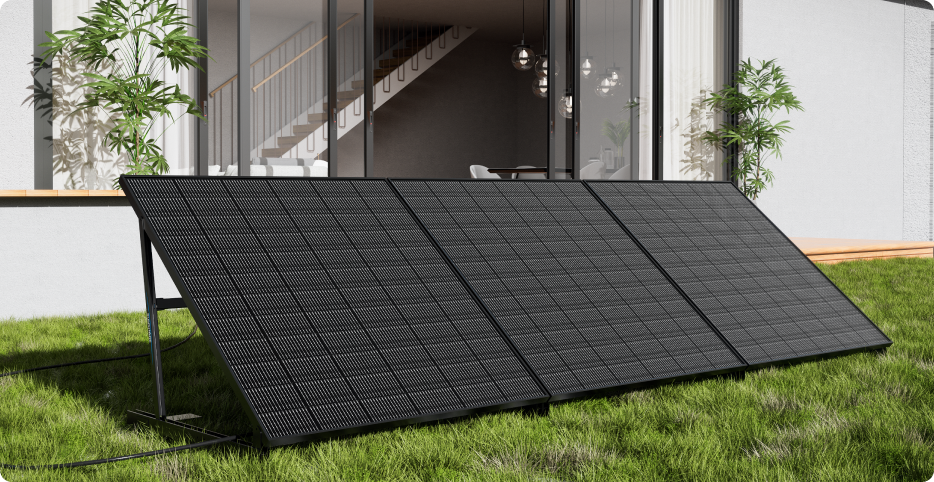

Praxisbeispiele zeigen, dass eine fachgerechte Installation die Lebensdauer auf 15 Jahre verlängert und den Ertrag um 5-10% steigert. Die wichtigsten Parameter sind die Ausrichtung der Module (30-35° Neigung), der Abstand zwischen den Modulen (mindestens 2 cm) und das Anzugsmoment der Schrauben (8-10 Nm). Diese Faktoren beeinflussen nicht nur die Stabilität, sondern auch die Selbstreinigung der Module durch Regen, was den Wartungsaufwand reduziert. Die gesamte Montage dauert für ein typisches 600-Watt-System mit 2 Modulen etwa 3-4 Stunden, wenn alle Materialien vorbereitet sind und das Wetter mitspielt. Besonders wichtig ist die Verwendung eines Drehmomentschlüssels, da schon 0,5 Nm Abweichung die Stabilität um 5% mindern kann.

-

Schienen ausrichten: Mit Wasserwaage auf ±1° genau positionieren

-

Bohrlöcher setzen: 0,5 mm größer als Schraubendurchmesser

-

Module befestigen: 4 Punkte pro Modul, 8-10 Nm Drehmoment

-

Kabel verlegen: 4 mm² Querschnitt, 10 cm Abstand zu Kanten

-

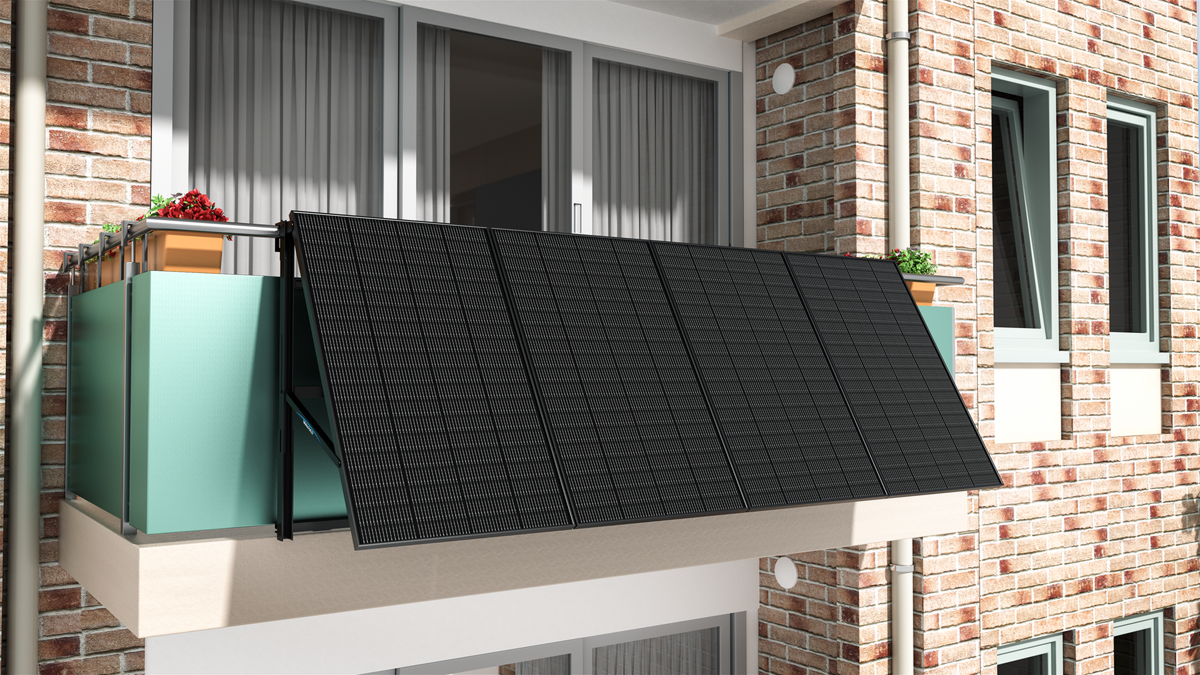

Wechselrichter montieren: Mindestens 30 cm über dem Boden

-

Endkontrolle: Alle Schrauben nachziehen, Isolationswiderstand messen

Die Montage beginnt mit der exakten Ausrichtung der Aluminiumschienen: Diese müssen parallel zur Dachkante oder Brüstung mit einer Toleranz von maximal ±1° verlegt werden, da schon 2° Abweichung den Ertrag um 1-2% reduzieren kann. Die Schienen werden mit 4 Befestigungspunkten pro Meter fixiert, wobei die Bohrungen 0,5 mm größer als der Schraubendurchmesser sein sollten, um thermische Ausdehnung zu ermöglichen. Die Module werden dann mit 4 Edelstahlklemmen pro Stück befestigt und mit 8-10 Nm angezogen - diese Konstruktion hält Windgeschwindigkeiten von bis zu 90 km/h stand. Die Kabel müssen mit 4 mm² Querschnitt verlegt werden und sollten mindestens 10 cm Abstand zu scharfen Kanten haben, um Beschädigungen zu vermeiden. Diese Schritte dauern für eine 600-Watt-Anlage etwa 2-3 Stunden und erfordern nur Standardwerkzeug wie einen Akkuschrauber und eine Wasserwaage.

Nach der Montage sind wichtige Kontrollen notwendig: Alle 16 Schrauben (bei 2 Modulen) müssen nochmals auf 8-10 Nm überprüft werden, da sich das Material in den ersten Wochen setzt. Die Isolationsmessung sollte einen Wert von über 1 MΩ bei 500 V Prüfspannung zeigen, was etwa 10 Minuten dauert. Ein Funktionstest bei mindestens 500 W/m² Einstrahlung muss eine Leistungsabweichung unter 5% zwischen den Modulen bestätigen. Diese Kontrollen dauern insgesamt 30-45 Minuten und sind entscheidend für die langfristige Leistungsfähigkeit der Anlage. Mit dieser systematischen Vorgehensweise steht einer sicheren und effizienten Solaranlage nichts im Wege, die über 15 Jahre zuverlässig Strom produzieren wird.

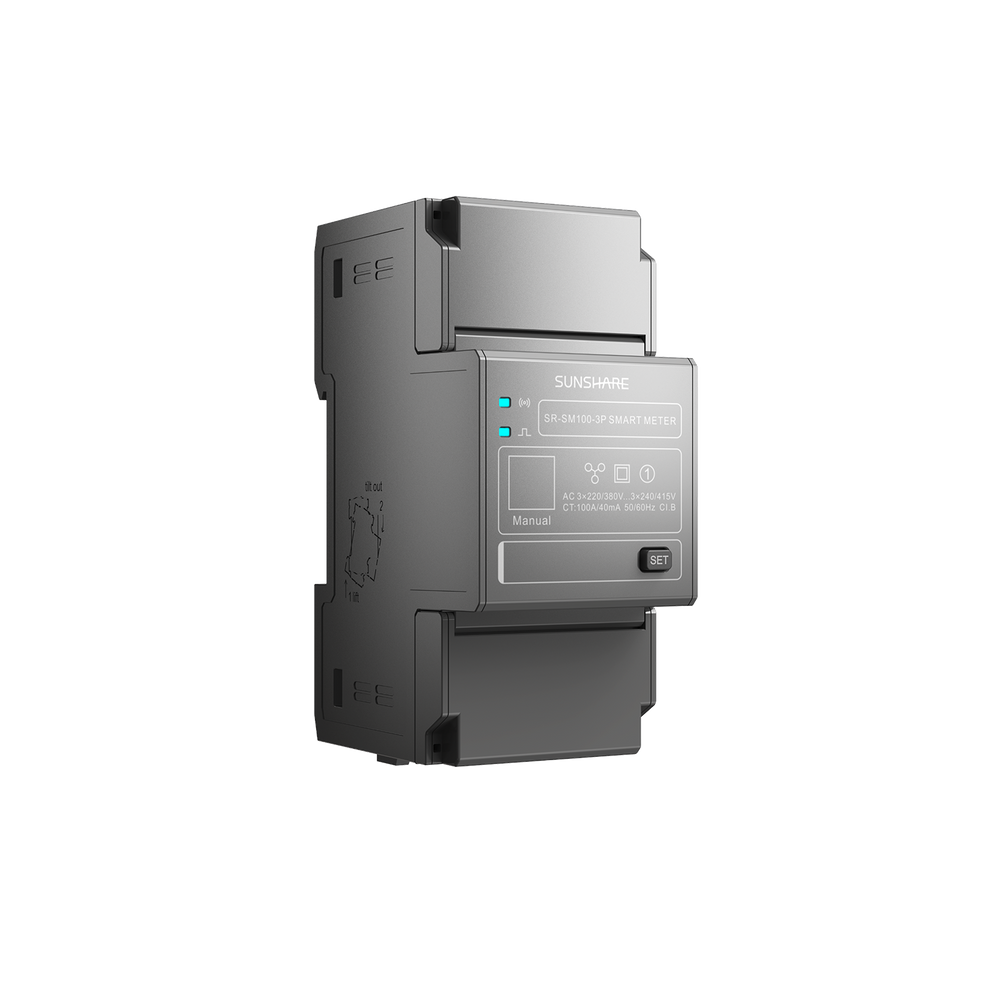

Sicherheit checken

Untersuchungen zeigen, dass gut gewartete Anlagen 5-10% mehr Ertrag liefern und 15-20 Jahre halten, während vernachlässigte Systeme oft schon nach 8-10 Jahren Probleme entwickeln. Die folgende Tabelle zeigt die wichtigsten Prüfintervalle und deren Auswirkungen:

|

Prüfpunkt |

Intervall |

Dauer |

Wichtigster Parameter |

|---|---|---|---|

|

Schrauben |

1x/Jahr |

15 Min |

Drehmoment 8-10 Nm |

|

Kabel |

1x/2 Jahre |

10 Min |

Isolationswiderstand >1 MΩ |

|

Module |

2x/Jahr |

20 Min |

Leistungsverlust <5% |

|

Wechselrichter |

1x/Jahr |

5 Min |

Wirkungsgrad >92% |

Die mechanische Sicherheitskontrolle umfasst mehrere Schritte: Alle Schrauben und Klemmen sollten jährlich auf festen Sitz geprüft werden, wobei das Drehmoment von 8-10 Nm mit einem Drehmomentschlüssel einzuhalten ist. Besonders nach starken Stürmen mit über 80 km/h ist eine zusätzliche Kontrolle ratsam, da sich bis zu 10% der Befestigungen lockern können. Die Kabel sollten auf Risse oder Abrieb untersucht werden – schon kleine Beschädigungen der Isolierung können zu 5-8% Leistungsverlust führen. Diese Überprüfungen dauern für eine typische 600-Watt-Anlage insgesamt 30-45 Minuten und decken 80% möglicher Probleme frühzeitig auf. Besonders wichtig ist die Prüfung der Halterungen auf Korrosion – schon 1 mm tiefe Roststellen können die Stabilität um 20% reduzieren und sollten sofort behandelt werden.

"Die regelmäßige Sicherheitskontrolle ist genauso wichtig wie die Wartung der Module selbst – sie verhindert gefährliche Situationen und erhält die volle Leistungsfähigkeit"(VDE-Richtlinie)

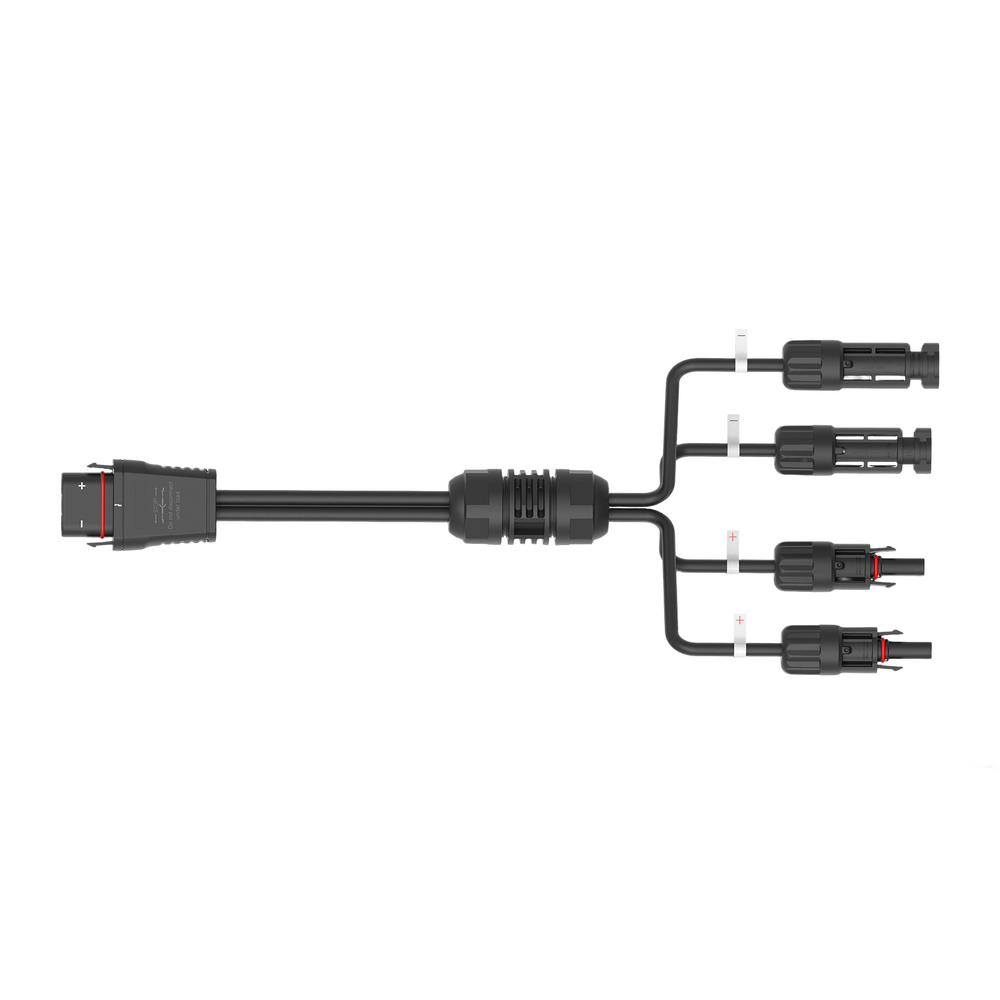

Die elektrischen Komponenten benötigen besondere Aufmerksamkeit: Der Wechselrichter sollte jährlich auf korrekte Funktion getestet werden – die Ausgangsspannung muss zwischen 220-240 V liegen und der Wirkungsgrad über 92%. Die Isolationsmessung mit einem Prüfgerät sollte einen Wert von über 1 MΩ bei 500 V zeigen, was etwa 5 Minuten pro String dauert. Die Steckverbinder (meist MC4-Typ) müssen fest sitzen und können bei Bedarf mit Kontaktspray behandelt werden, um Oxidation zu verhindern. Diese Tests sind einfach durchzuführen, verhindern aber gefährliche Lichtbögen und Kurzschlüsse, die zu 30% der Solarausfälle führen. Die Dokumentation aller Messwerte ist wichtig für Garantieansprüche und hilft, schleichende Veränderungen zu erkennen.

Die Reinigung der Module ist die einfachste, aber wirkungsvollste Sicherheitsmaßnahme: Eine zweimal jährliche Reinigung mit weichem Besen und Wasser entfernt 90% des Schmutzes und steigert den Ertrag um 3-5%. Die beste Zeit ist das Frühjahr (nach Pollenflug) und der Herbst (vor Laubfall), wobei die Reinigung bei bewölktem Wetter oder in den Morgenstunden erfolgen sollte. Bei starker Verschmutzung (z.B. Vogelkot) kann eine milde Seifenlösung verwendet werden, aber keine scharfen Reiniger, die die Oberfläche beschädigen könnten. Diese Maßnahme dauert nur 10-15 Minuten pro Modul, verlängert aber die Lebensdauer der Anlage um 2-3 Jahre. Besonders in staubigen Umgebungen oder nahe vielbefahrenen Straßen ist eine dreimal jährliche Reinigung sinnvoll, da der Schmutzanteil dort 30-50% höher ist als in ländlichen Gebieten. Mit diesen einfachen Kontrollen und Wartungsarbeiten kann ein Balkonkraftwerk problemlos 15 Jahre oder länger effizient Strom produzieren und die Investition optimal amortisieren.